Anfrage nach einem Anruf heute

AAC Block Panel Intelligent Production Line Manufacturers

-

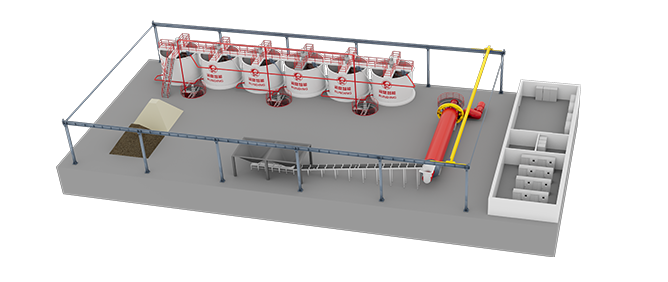

Der Abschnitt zur Vorbereitung des Slurry ist eine Sammlung von wichtigen Geräten, die sich auf die Materialvorbereitung und -verarbeitung konzentrieren, und wird häufig für industrielle Puls- und Produktionsprozesse verwendet. Die Ausrüstung unter dieser Klassifizierung ist hauptsächlich für das Vervollständigen, Schleifen, Schleifen, Speicher und Messung von Materialien und die Bereitstellung homogener, effizienter Aufschlämmung und genauer Materialversorgung für nachfolgende Prozesse verantwortlich. Mit hoher Zuverlässigkeit und Stabilität als Kern eignen sich diese Geräte für den Umgang mit einer Vielzahl von Rohstofftypen und zeigen die Leistung in hochfesten Betriebsumgebungen. Sie sind ein wichtiger Bestandteil der Erreichung der industriellen Automatisierung und der Prozessoptimierung.

-

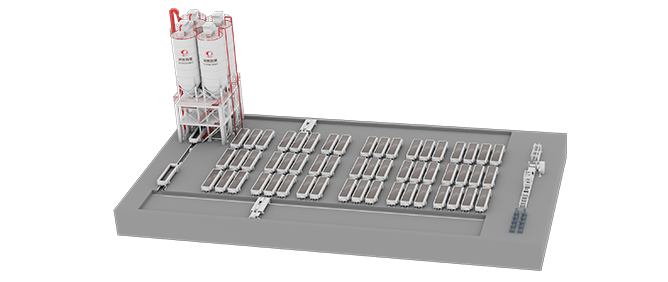

Das Batching, Gießen, Aushärtungsabschnitt Service ist eine umfassende Lösung, die sich während des Produktionsprozesses auf die Zutaten, Gießen und Wartungsphasen konzentriert. Die Ausrüstung in dieser Kategorie unterstützt genaue Messung, diversifizierte Mischung und effiziente Gussvorgänge und bietet Schimmel- und Fahrzeugunterstützung, um die Kontinuität und Stabilität des Produktionsprozesses zu gewährleisten. Diese Geräte sind durch hohe Präzision, hohe Automatisierung und Zuverlässigkeit gekennzeichnet und können den Produktionsbedarf verschiedener Skalen erfüllen, die Materialnutzung optimieren und die Produktqualität verbessern. Darüber hinaus spielen sie eine wichtige Verbindungsrolle in der Produktionslinie, um den reibungslosen Betrieb des gesamten Prozesses zu gewährleisten und solide Garantien für eine effiziente Fertigungs- und Qualitätskontrolle zu bieten.

-

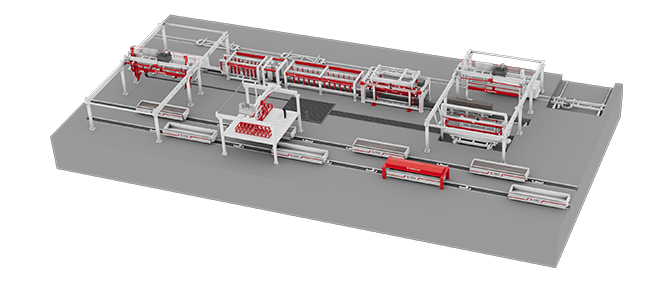

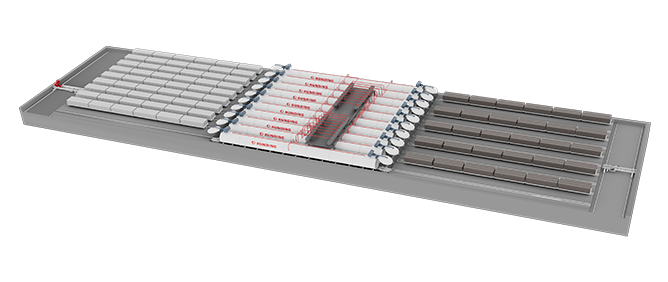

Schneidenabschnitt ist eine Kernkategorie von Geräten, die sich auf die Flip- und Schnittverbindungen in der industriellen Produktion konzentriert. Die Ausrüstung unter dieser Klassifizierung wird hauptsächlich zum präzisen Flippen, anfänglichem Schneiden, Längsschnitt und Querschnitt von Materialien oder geformten Teilen verwendet, um die Konsistenz der Produktgröße und -stabilität der Qualität zu gewährleisten. Diese Geräte weisen normalerweise hohe Präzisions- und hohe Effizienzeigenschaften auf, passen sich an eine Vielzahl von Prozessanforderungen an und sind in der Raumnutzung und der operativen Flexibilität hervorragend. Durch automatisiertes Steuerelement und optimiertes Design kann diese Kategorie von Geräten die Produktionseffizienz erheblich verbessern, die manuelle Intervention reduzieren und einen reibungslosen Anschluss und einen effizienten Betrieb der Produktionslinie gewährleisten.

-

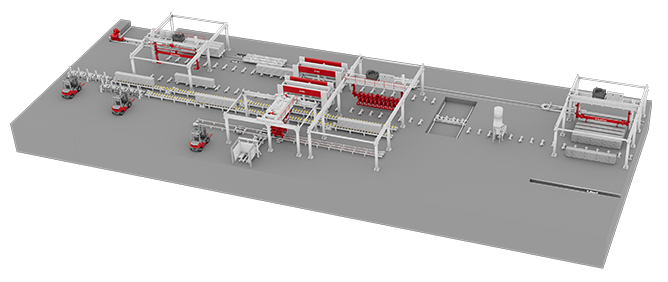

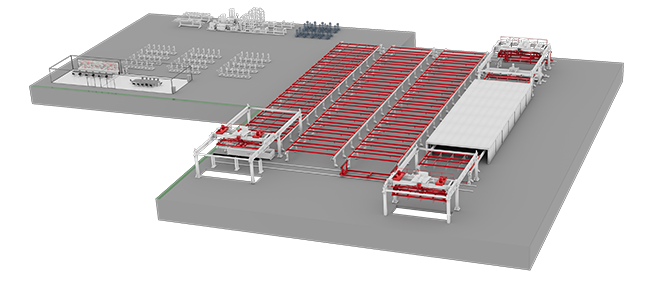

Die Gruppierung vor dem Autoklavenabschnitt deckt eine Reihe von Geräten ab, die der Gruppierung und Förderung vorautoklaven Produkten gewidmet sind. Durch effiziente Gruppierung, Hebe- und Transportbetrieb ordnen diese Geräte Materialien ordentlich an und transportieren sie sicher zum Autoklavenprozess, um die Effizienz und Konsistenz des Gesamtprozesses sicherzustellen. Sie sind durch den präzisen Betriebsmodus und die stabile Leistung gekennzeichnet, passen sich an die Bedürfnisse verschiedener Produktionsskalen an und reduzieren gleichzeitig die manuelle Intervention und die Optimierung der Logistikeffizienz. Diese Art von Ausrüstung verbessert nicht nur das Automatisierungsniveau der Produktionslinie, sondern bietet auch starke Garantien für den effizienten Zusammenhang des Autoklavenprozesses und die Stabilität der Produktqualität.

-

Produktautoklaving -Abschnitt ist eine wichtige Kategorie für die Geräte für den Autoklavenprozess, das die operative Unterstützung vom Produkteintrag bis zur Abschluss der automatischen Verarbeitung abdeckt. Diese Geräte koordinieren die Belastung, Vermittlung und Entladung von Materialien, sicherstellen, dass ein einheitliches Pressen und Erwärmen unter der autoklaven Umgebung und die Erlangung der Produktstabilisierungsbehandlung durch die Produkte erfolgt. Durch die Optimierung der Betriebseffizienz und des hochfesten strukturellen Designs können sie sich an die Bedürfnisse der großflächigen Produktion anpassen und gleichzeitig die operative Genauigkeit und Sicherheit sicherstellen. Diese Klassifizierungsausrüstung verbessert nicht nur das Automatisierungsniveau des Autoklavenprozesses, sondern spielt auch eine zentrale Rolle bei der Verbindung der Vergangenheit und der Zukunft im Produktionsprozess, wodurch die Herstellung hochwertiger Produkte effizient hergestellt wird.

-

Packing -Abschnitt ist eine Kategorie von Geräten, die sich auf Produktsortier-, Transport- und Verpackungsvorbereitungen konzentrieren und mehrere wichtige Links vom Entladen nach dem Autoklaven bis vor der endgültigen Verpackung abdecken. Diese Geräte stellen sicher, dass das Produkt durch effiziente Transport-, Trenn-, Kombinations- und Rotationsoperationen in standardisierter Form in den Verpackungsprozess eintritt. Sie verfügen über ein flexibles Design und einen präzisen Betrieb, um sich an die Produktanforderungen verschiedener Spezifikationen anzupassen und gleichzeitig die Prozessverbindung und die Raumnutzung zu optimieren. Diese Art von Ausrüstung spielt eine wichtige Rolle bei der Verbesserung der Effizienz der Produktionslinie, der Gewährleistung der Produktqualität und der Verkürzung von Verpackungszyklen und bietet effiziente Unterstützung für den Gesamtproduktionsprozess.

-

Das Verstärkungsschweißabschnitt ist eine Kategorie von Geräten, die sich auf Stahlstangenschweißen und damit verbundene Vorgänge konzentrieren und mehrere Verbindungen der Stahlstabverarbeitung, der Förderung, der Montage und der Schutzbehandlung abdecken. Diese Ausrüstung sorgt für die Festigkeit und Stabilität der Stahlstangenstruktur durch hochpräzises Schweißen und effizientes Transport und erfüllt gleichzeitig die Konstruktionsbedürfnisse unterschiedlicher Spezifikationen und Komplexitäten. Die Eigenschaften sind ein hohes Automatisierungsniveau und strenge Kontrolle der Schweißqualität, die für Chargen und standardisierte Produktionsumgebungen geeignet ist. Diese Art von Geräten optimiert nicht nur den Prozess der Stahlbalkenverarbeitung, sondern hat auch erhebliche Vorteile bei der Verbesserung der betrieblichen Effizienz und der Produktkonsistenz, wodurch die Grundlage für die Herstellung hochwertiger Gebäudekomponenten gelegt wird.

-

Pull & Insert Bar -Abschnitt konzentriert sich auf die Bereitstellung effizienter und präziser Stabhandhabungslösungen für eine Vielzahl von industriellen Szenarien. Das Produktdesign in dieser Kategorie ist so konzipiert, dass die Einfügung, das Ziehen und die Wartung von Balken vereinfacht, die betriebliche Effizienz verbessert und manuelle Eingriffe verringert. Diese Geräte haben normalerweise hochfeste Strukturdesigns, die schwere Belastungen und häufige Operationen standhalten und gleichzeitig sich auf Sicherheit und Haltbarkeit konzentrieren können. Durch automatisierte oder semi-automatische Funktionen helfen sie den Benutzern, reibungslosere Produktionsprozesse zu erzielen und die Wartungskosten für die Geräte zu senken. Egal, ob es sich um die Reinigung, Heben oder eingewickeltes Riegel handelt, sie können unterschiedliche industrielle Bedürfnisse erfüllen und sind ein unverzichtbarer Bestandteil der modernen Produktionslinien.

-

13+

Jahre Branchenerfahrung

-

50000+

Fabrikbereich

Jiangsu Runding founded in 2011, is Custom OEM AAC Block Panel Intelligent Production Line Manufacturers, is an innovative intelligent technology company focusing on AAC block and AAC panel intelligent production line equipment and AAC products intelligent factory ecological chain construction.

The company is headquartered in Nandu Intelligent Equipment Industrial Park, Liyang City, Jiangsu Province, integrating research and development, production, sales and service. The company's innovative AAC production line intelligent equipment, intelligent factory management, AAC process formula and etc., serve many customers at domestic and overseas, we are Custom AAC Block Panel Intelligent Production Line Suppliers,promote the technical innovation of the AAC industry, win the industry consensus recognition and good market reputation, and export China's intelligent manufacturing to the world.

Das Runing -Unternehmen hat die Leitposition in der AAC -Produktionslinie intelligent ausgerichtet und die Menschen auf Technologie, Qualität und Innovation konzentriert, um fortschrittliche Geräte, Stabilität und Wirtschaft zu gewährleisten und den Kunden professionelle und zufriedenstellende AAC -intelligente Produkte intelligent insgesamt zu bieten.

Wir freuen uns aufrichtig auf Besuche und Austausch aus allen Lebensbereichen und tragen gemeinsam zur Entwicklung von grünen Baumaterialien und zur Förderung der globalen Kohlenstoffneutralität bei.

Branchenwissen

Was sind die wichtigsten Schritte im Produktionsprozess von AAC?

Der Produktionsprozess von autoklaviertem Beton (AAC) enthält die folgenden wichtigen Schritte:

Rohstoffzubereitung:

Silicöse Materialien (wie Sand, Flugasche): getrocknet und gemahlen, um eine angemessene Feinheit zu erreichen.

Calcitmaterialien (z. B. Zement, Kalk): gewogen und verwendet bereit.

Belüfter (wie Aluminiumpulver): fein gemahlen und mit anderen Materialien gemischt.

Andere Additive: Nach den spezifischen Formelanforderungen vorbereitet.

Batching und Mischen:

Wägen Sie die silicösen Materialien, Kalziummaterialien, Belüftungsbereiter und Wasser in einem bestimmten Verhältnis ab.

Legen Sie alle Rohstoffe in einen Mixer und rühren Sie um, um sicherzustellen, dass sie gleichmäßig gemischt werden, um eine gleichmäßige Aufschlämmung zu bilden.

Gießen und Vorheuern:

Gießen Sie die gemischte Aufschlämmung in die Form.

Die Aufschlämmung erfährt eine chemische Reaktion in der Form, erzeugt Blasen, erweitert sich im Volumen und beginnt zu härten.

Während der Vor-Curing-Stufe bleibt die Aufschlämmung in der Form für einen bestimmten Zeitraum bei einer bestimmten Temperatur und Feuchtigkeit, um die anfängliche Aushärtung zu vervollständigen.

Schneiden:

Wenn die Aufschlämmung eine gewisse Härte erreicht, wird sie aus der Form entmoldet.

Mit speziellen Schneidgeräten wird der verfestigte grüne Körper in Blöcke oder Platten der erforderlichen Größe geschnitten.

Präzises Schneiden kann horizontal, vertikal und seitwärts durchgeführt werden, um eine dimensionale Genauigkeit zu gewährleisten.

Autoklavenhärtung:

Der geschnittene grüne Körper wird für hohe Temperatur- und Hochdruck -Autoklavenhärten in einen Autoklav gelegt.

Im Autoklaven wird der grüne Körper unter hohen Temperatur (ca. 180-200 ° C) und hohem Druck (ca. 1,2-1,8 MPa) weiter verhärtet.

Dieser Prozess dauert normalerweise mehrere Stunden, verdampft das Wasser im grünen Körper und bildet die endgültige Festigkeit und die physikalischen Eigenschaften.

Verarbeitung und Speicherung der Fertiger Produkte:

Nach dem Autoklaven wird das fertige Produkt aus dem Autoklaven entfernt.

Nach der Qualitätsinspektion werden qualifizierte fertige Produkte verpackt, beschriftet und gelagert.

Schließlich wird das fertige Produkt auf die Baustelle transportiert oder an Kunden verkauft.

Dieser Prozess stellt sicher, dass AAC für eine Vielzahl von Konstruktionsanwendungen über gute physische Eigenschaften und Qualität verfügt.

Was sind die Vorteile der Verwendung von AAC in modernen Gebäuden?

Die Anwendung von autoklaviertem Beton (AAC) in modernen Gebäuden hat wie folgt viele Vorteile:

Leicht:

AAC hat eine niedrige Dichte, normalerweise zwischen 400 und 700 kg/m³, was viel leichter ist als herkömmlicher Beton. Dies reduziert das Gewicht des Gebäudes erheblich, verringert die Last von Fundament und Struktur und hilft, die Baukosten zu senken.

Wärmeisolierung:

AAC enthält eine große Anzahl winziger Poren im Inneren und hat ausgezeichnete Wärmeisolierungseigenschaften. Die Verwendung von AAC kann den Energieverbrauch von Gebäuden verringern, die Energieeffizienz verbessern, die Anforderungen von grünen Gebäuden erfüllen und die Heiz- und Kühlkosten senken.

Schalldämmung:

Die poröse Struktur von AAC verleiht ihm eine gute Schalldämmungsleistung, die externe Lärm effektiv isolieren und ein ruhiges Lebens- und Arbeitsumfeld für die Bewohner liefern kann. Es eignet sich besonders für Gebäude mit hohen Schalldämmanforderungen wie Wohnheimen, Schulen, Krankenhäusern usw.

Feuerfest:

AAC ist ein anorganisches Material mit gutem Feuerwiderstand. Es verbrennt bei hohen Temperaturen nicht und erzeugt keine giftigen Gase. AAC -Wände haben eine hohe Brandwiderstandsgrenze für Brände, können längeren Brandschutz bieten und die Sicherheit von Gebäuden erhöhen.

Bequeme Konstruktion:

AAC ist leicht zu verarbeiten und kann leicht geschnitten, gebohrt und abgenutzt werden, um verschiedene Architektur -Designanforderungen zu erfüllen. Eine hohe Konstruktionseffizienz verkürzt die Bauzeit und senkt die Arbeitskosten.

Umweltfreundlich und nachhaltig:

Industrieabfälle wie Flugasche werden im Produktionsprozess von AAC eingesetzt, wodurch die Abfallemissionen reduziert werden. Sein Produktions- und Nutzungsprozess hat einen geringen Energieverbrauch, der den Anforderungen der nachhaltigen Entwicklung entspricht.

Hohe Präzision:

AAC wird während der Produktion genau gekürzt und hat eine hohe dimensionale Genauigkeit, was dazu beiträgt, präzise Bauarbeiten zu erreichen, die Verwendung von Mörser zu verringern und Abfälle und Kosten im Bau zu senken.

Haltbarkeit:

AAC hat gute Anti-Aging-Eigenschaften, ist nicht leicht von Klimawandel und Umweltverschmutzung zu beeinflussen, hat eine lange Lebensdauer und verringert die Häufigkeit von Wartung und Austausch.

Vielseitigkeit:

AAC eignet sich für eine Vielzahl von Gebäudekomponenten wie interne und externe Wände, Trennwände, Dächer, Böden usw. mit einer Vielzahl von Anwendungen, um den Anforderungen verschiedener Gebäudetypen zu erfüllen.

Die Kombination der oben genannten Vorteile ist in der modernen Architektur zu einem idealen grünen Baumaterial geworden und wird in Wohn-, Gewerbe-, Industrie- und anderen Bereichen häufig verwendet.