Die Nachfrage nach hochwertigen Baumaterialien hat zu erheblichen Fortschritten bei den Produktionstechniken für Bausteine geführt. Zu den innovativen Lösungen gehört der Porenbetonblock (AAC), ein leichter, langlebiger und energieeffizienter Baustoff, der bei Bauprojekten weltweit immer beliebter wird.

Einführung in AAC-Blöcke und Produktionslinien

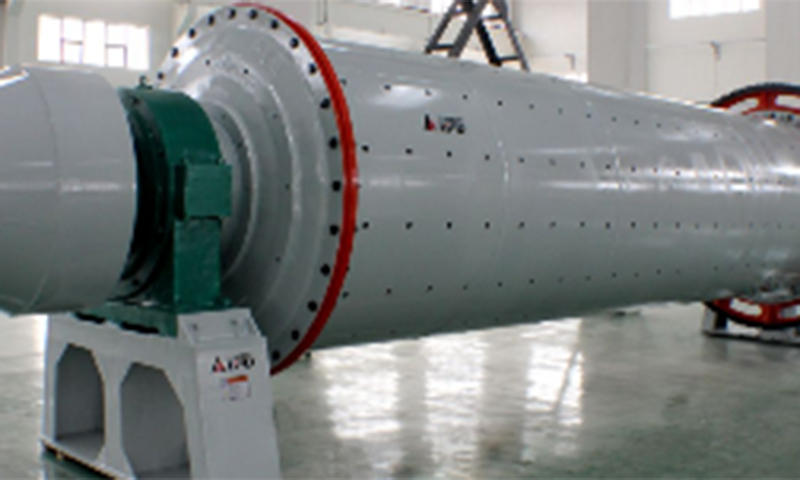

AAC-Blöcke, auch als autoklavierte Porenbetonblöcke bekannt, sind Leichtbetonmaterialien, die durch Mischen von Kalk, Sand, Zement, Wasser und einer kleinen Menge Aluminiumpulver hergestellt werden. Diese Inhaltsstoffe durchlaufen eine chemische Reaktion, die dazu führt, dass sie sich ausdehnen und eine leichte, poröse Struktur bilden. Die Blöcke werden dann unter Druck in einem Autoklaven ausgehärtet, wodurch ein äußerst langlebiges und wärmeisoliertes Produkt entsteht, das für eine Vielzahl von Bauanwendungen geeignet ist.

Ein moderner Produktionslinie für AAC-Blöcke umfasst alle Maschinen und Prozesse, die bei der Umwandlung von Rohstoffen in fertige Porenbetonblöcke erforderlich sind. Die Produktionslinie besteht aus verschiedenen Phasen, vom Mischen der Rohstoffe bis zum Schneiden, Aushärten und Verpacken des Endprodukts. Um einen reibungslosen und effizienten Betrieb der Produktionslinie zu gewährleisten, müssen Hersteller in hochwertige Ausrüstung investieren und ordnungsgemäße Wartungspraktiken implementieren.

Wichtige Überlegungen bei der Auswahl einer Porenbetonstein-Produktionslinie

Die Auswahl der richtigen Ausrüstung für die Porenbetonsteinproduktionslinie ist entscheidend für die Effizienz, Produktivität und Qualität des Endprodukts. Bei der Auswahl einer Porenbetonstein-Produktionslinie müssen mehrere Faktoren berücksichtigt werden, darunter Produktionskapazität, technologische Merkmale, Automatisierungsgrad und Gesamtbetriebskosten. Im Folgenden gehen wir detailliert auf diese Überlegungen ein.

Produktionskapazität

Die Produktionskapazität einer Porenbetonstein-Produktionslinie bezieht sich auf die Menge an Blöcken, die innerhalb eines bestimmten Zeitrahmens produziert werden kann. Es ist wichtig, dass Sie eine Ausrüstung auswählen, die dem Umfang Ihres Betriebs entspricht. Kleine Hersteller benötigen möglicherweise eine Produktionslinie mit geringerer Kapazität, während große Hersteller Geräte mit hoher Kapazität benötigen, um die Marktnachfrage zu befriedigen.

Zu den Faktoren, die die Produktionskapazität beeinflussen, gehören:

- Rohstoffhandling: Die Geschwindigkeit und Effizienz von Rohstoffhandhabungssystemen spielen eine entscheidende Rolle bei der Bestimmung der Gesamtproduktionskapazität.

- Aushärtezeit: Die zum Aushärten von Porenbetonblöcken in einem Autoklaven benötigte Zeit wirkt sich auch auf den Produktionsdurchsatz aus.

- Schneiden und Formen: Die Präzision und Geschwindigkeit der Schneidausrüstung wirkt sich auf die Menge der pro Zyklus produzierten Blöcke aus.

Technologische Merkmale

Moderne Produktionslinien für AAC-Blöcke verfügen über verschiedene technologische Funktionen zur Verbesserung der Automatisierung, Effizienz und Qualitätskontrolle. Berücksichtigen Sie bei der Auswahl der Ausrüstung Folgendes:

- Automatisierte Kontrollsysteme: Automatisierte Kontrollsysteme reduzieren menschliche Fehler, optimieren den Rohstoffeinsatz und sorgen für eine gleichbleibende Blockqualität.

- Energieeffiziente Technologien: Der Energieverbrauch ist ein wesentlicher Kostenfaktor bei der Porenbetonsteinproduktion. Suchen Sie nach Geräten, die über energiesparende Funktionen verfügen, beispielsweise regenerative Wärmerückgewinnungssysteme in Autoklaven oder fortschrittliche Trocknungssysteme.

- Präzisionsschneidtechnik: Ein präziser Zuschnitt ist entscheidend, um sicherzustellen, dass die Blöcke den erforderlichen Abmessungen und Standards entsprechen. Suchen Sie nach Schneidsystemen mit einstellbaren Parametern, um die Blockgröße anzupassen.

Automatisierungsebene

Automatisierung spielt eine Schlüsselrolle bei der Verbesserung der Gesamteffizienz des Produktionsprozesses. Vollautomatische Produktionslinien bieten mehrere Vorteile, darunter:

- Höhere Produktionsraten: Die Automatisierung gewährleistet eine kontinuierliche Produktion ohne manuelle Eingriffe und verkürzt so die Produktionszeit.

- Konsistenz und Präzision: Automatisierte Systeme verringern das Risiko menschlicher Fehler und stellen sicher, dass jeder produzierte Block eine einheitliche Größe und Qualität aufweist.

- Reduzierte Arbeitskosten: Da nur minimale menschliche Eingriffe erforderlich sind, können Hersteller Arbeitskosten einsparen und die Gesamtbetriebseffizienz steigern.

Allerdings müssen Hersteller die Vorabkosten vollautomatischer Produktionslinien gegen die langfristigen Einsparungen bei Arbeitsaufwand und Wartung abwägen.

Materialtransport- und Lagersysteme

Die effektive Handhabung und Lagerung von Rohstoffen wie Zement, Sand und Kalk ist entscheidend für einen reibungslosen Produktionsbetrieb. Effiziente Materialhandhabungssysteme reduzieren Materialverschwendung, minimieren Ausfallzeiten und verbessern den Gesamtfluss der Produktionslinie.

Zu den wichtigsten Überlegungen zur Materialhandhabung gehören:

- Fördersysteme: Automatisierte Förderbänder optimieren den Transport von Rohstoffen und Fertigprodukten zwischen den Produktionsstufen.

- Speicherkapazität: Für Rohstoffe, Zwischenprodukte und Fertigblöcke sind ausreichende Lagermöglichkeiten erforderlich. Effiziente Lagersysteme minimieren das Risiko von Materialengpässen und maximieren die Produktionsverfügbarkeit.

- Bestandsverwaltung: Eine integrierte Bestandsverwaltungssoftware kann dabei helfen, den Materialverbrauch zu verfolgen und Nachbestellungsprozesse zu automatisieren.

Betriebskosten und Return on Investment (ROI)

Obwohl fortschrittliche Produktionslinien teuer sein können, bieten sie oft eine hohe Kapitalrendite in Form von Effizienzsteigerungen, Arbeitseinsparungen und einem höheren Produktionsvolumen. Hersteller sollten eine Kosten-Nutzen-Analyse durchführen, um festzustellen, ob die anfängliche Investition in moderne Ausrüstung durch die erwartete Steigerung der Produktionsleistung gerechtfertigt ist.

Zu den bei der Kostenberechnung zu berücksichtigenden Faktoren gehören:

- Anfängliche Investitionskosten: Die Kosten für den Kauf der Produktionslinie und der damit verbundenen Infrastruktur.

- Wartungs- und Betriebskosten: Laufende Kosten für die Wartung der Ausrüstung und den Betrieb der Produktionslinie, einschließlich Energieverbrauch, Arbeitsaufwand und Ersatzteile.

- Erwarteter ROI: Der erwartete Zeitrahmen für die Amortisierung der Anfangsinvestition basierend auf der Steigerung der Produktionskapazität und des Umsatzes.

Wartungspraktiken zur Sicherstellung der langfristigen Effizienz

Sobald eine geeignete Produktionslinie für Porenbetonsteine installiert ist, ist es wichtig, wirksame Wartungsmaßnahmen zu implementieren, um einen reibungslosen Betrieb sicherzustellen und kostspielige Ausfallzeiten zu vermeiden. Regelmäßige Wartung trägt dazu bei, die Lebensdauer der Geräte zu verlängern und eine gleichbleibende Produktqualität sicherzustellen.

Routineinspektionen

Regelmäßige Inspektionen der Produktionslinie sind unerlässlich, um potenzielle Probleme zu erkennen, bevor sie eskalieren. Zu den häufig zu inspizierenden Bereichen gehören:

- Fördersysteme: Überprüfen Sie die Förderbänder für den Materialtransport auf Abnutzung, Fehlausrichtung und Verstopfung.

- Härtungsautoklaven: Stellen Sie sicher, dass die Autoklaven ordnungsgemäß funktionieren und die erforderlichen Druck- und Temperaturniveaus aufrechterhalten.

- Schneidsysteme: Überprüfen Sie die Schneidmesser auf Schärfe und Präzision und überprüfen Sie die Ausrichtung, um genaue Blockabmessungen sicherzustellen.

Vorbeugende Wartung

Zur vorbeugenden Wartung gehört die Planung von Routineaufgaben, um die Wahrscheinlichkeit eines Geräteausfalls zu verringern. Zu den vorbeugenden Maßnahmen können gehören:

- Bewegliche Teile schmieren: Regelmäßige Schmierung mechanischer Teile trägt dazu bei, die Reibung zu reduzieren und die Lebensdauer von Komponenten wie Motoren, Getrieben und Förderbändern zu verlängern.

- Reinigung: Die Sauberkeit der Maschinen trägt dazu bei, die Ansammlung von Staub, Schmutz und Rückständen zu verhindern, die zu Verstopfungen führen und die Effizienz der Anlagen beeinträchtigen können.

- Auswechseln verschlissener Komponenten: Überprüfen Sie regelmäßig Komponenten wie Riemen, Lager und Motoren auf Verschleiß und ersetzen Sie sie, bevor sie ausfallen.

Schulung und Kompetenzentwicklung

Gut ausgebildete Bediener und Wartungspersonal sind für den reibungslosen Betrieb der Porenbetonstein-Produktionslinie unerlässlich. Hersteller sollten in fortlaufende Schulungsprogramme investieren, um sicherzustellen, dass das Personal mit den neuesten Gerätetechnologien und Wartungspraktiken vertraut ist.

Die Schulung sollte Folgendes umfassen:

- Gerätebetrieb: Die Bediener sollten darin geschult werden, die Geräte effizient zu nutzen und alle Probleme zu erkennen, die während der Produktion auftreten können.

- Fehlerbehebung: Das Wartungspersonal sollte geschult werden, um häufige Probleme zu erkennen und Fehlerbehebungen durchzuführen, um Probleme schnell zu beheben.

Fazit

Die Auswahl und Wartung einer modernen Produktionslinie für Porenbetonblöcke erfordert eine sorgfältige Berücksichtigung verschiedener Faktoren, von der Produktionskapazität und den technologischen Merkmalen bis hin zum Automatisierungsgrad und den Wartungspraktiken. Durch die Auswahl der richtigen Ausrüstung und die Implementierung effektiver Wartungsverfahren können Hersteller eine reibungslose und effiziente Produktion hochwertiger Porenbetonblöcke gewährleisten.

Hauptmerkmale einer Porenbetonstein-Produktionslinie

| Funktion | Beschreibung |

|---|---|

| Produktionskapazität | Das Volumen der Porenbetonblöcke, die pro Tag oder Stunde produziert werden. |

| Automatisierung | Automatisierungsgrad bei der Steuerung und Überwachung des Produktionsprozesses. |

| Energieeffizienz | Technologien, die den Energieverbrauch senken, wie z. B. Wärmerückgewinnung und optimierte Trocknung. |

| Präzision beim Schneiden | Die Fähigkeit des Schneidsystems, gleichmäßige Blöcke mit exakten Abmessungen herzustellen. |

| Materialhandhabung | Automatisierte Systeme zum Transport von Rohstoffen und fertigen Blöcken zwischen Produktionsstufen. |

| Wartungsanforderungen | Häufigkeit und Einfachheit der Wartung sind erforderlich, um einen reibungslosen Betrieb zu gewährleisten und Ausfallzeiten zu vermeiden. |

| Betriebskosten | Anfangsinvestition, Betriebskosten und erwartete Kapitalrendite für die Produktionslinie. |