Der Aufstieg der intelligenten Fertigung definiert die Art und Weise, wie moderne Baumaterialien hergestellt werden, neu, und die Produktionslinie für Porenbetonsteine ist zu einem wichtigen Symbol dieser Transformation geworden. Da die Nachfrage nach leichten, energieeffizienten und nachhaltigen Wandmaterialien weltweit steigt, verlagert die Branche ihren Fokus auf Geräte mit hoher Stabilität, präziser Steuerung und effizienter Massenproduktion. Vor diesem Hintergrund ist die Fabrik für Porenbetonstein-Produktionslinie Das Modell beschleunigt den Übergang von der traditionellen arbeitsintensiven Produktion hin zu automatisierten und digitalisierten Abläufen, was eine höhere Produktkonsistenz ermöglicht und Betriebsrisiken senkt.

Warum intelligente Fertigung in der AAC-Produktion unverzichtbar wird

Intelligente Fertigung ist nach und nach zu einem wesentlichen Bestandteil der industriellen Modernisierung geworden. Für die AAC-Produktion gibt es mehrere Faktoren, die ihre Bedeutung erklären:

Steigende Nachfrage nach Leichtbaustoffen

Leichtbetonsteine werden mittlerweile vielfach im energieeffizienten Bauen eingesetzt. Um den Anforderungen großer Projekte gerecht zu werden, sind Stabilität und Produktionskontinuität von entscheidender Bedeutung, was nur durch automatisierte Systeme erreicht werden kann.

Anforderungen an eine gleichbleibende Produktqualität

Die Maßgenauigkeit, Dichtestabilität und innere Porenstruktur von Porenbetonblöcken hängen von der präzisen Kontrolle der Rohstoffe, der Temperatur, der Zusammensetzung der Aufschlämmung und der Schnittgenauigkeit ab. Intelligente Systeme minimieren Abweichungen bei diesen Prozessen.

Höhere Effizienz und geringere Arbeitsintensität

Die traditionelle AAC-Herstellung erforderte umfangreiches manuelles Mischen, Schneiden und Handhaben. Intelligente Systeme senken nicht nur die Personalkosten, sondern erhöhen auch die Betriebssicherheit und die Flusseffizienz.

Übergang zu einer umweltfreundlichen Produktion

Die Echtzeitkontrolle des Energieverbrauchs, der Emissionsreduzierung und der Materialnutzung ermöglicht es Fabriken, nachhaltig zu arbeiten und sich an nationalen und globalen Zielen für umweltfreundliches Bauen zu orientieren.

Systemarchitektur einer intelligenten Porenbetonstein-Produktionslinie

Eine moderne Produktionslinie für Porenbetonblöcke integriert Automatisierung, Sensornetzwerke und digitales Prozessmanagement, um die Genauigkeit in jeder Produktionsphase sicherzustellen. Die folgende Tabelle veranschaulicht die wichtigsten Systemkomponenten:

Systemmodule einer modernen AAC-Blockproduktionslinie

| Systemmodul | Kernfunktion | Intelligente Funktionen |

|---|---|---|

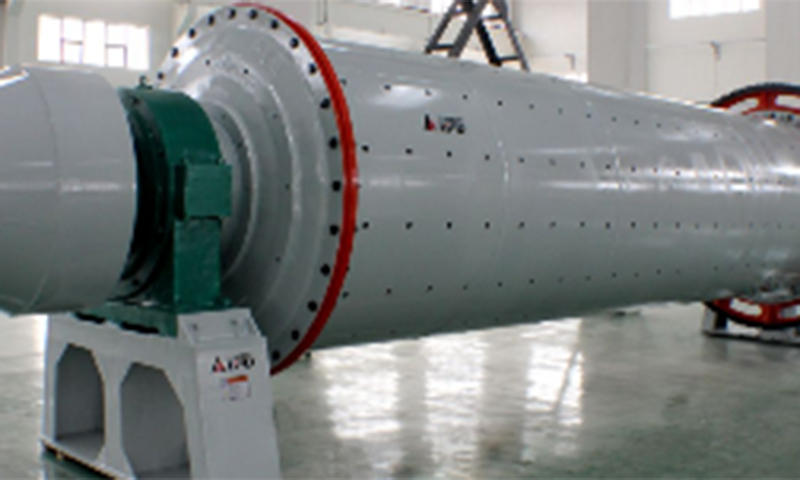

| Rohstoffverarbeitungssystem | Materialzerkleinerung, Dosierung und Lagerung | Automatisierte Dosierung, sensorbasierte Steuerung |

| Misch- und Gießsystem | Mischen von Schlämmen und Füllen von Formen | Rezeptverwaltung, Temperaturkorrektur |

| Vorhärtesystem | Ausdehnung und Gelierung der Aufschlämmung | Überwachung der Zeit-Temperatur-Kurve |

| Schneidsystem | Vertikaler und horizontaler Blockschnitt | Servosteuerung, Präzisionseinstellung |

| Autoklaviersystem | Hochdruckdampfhärtung | Temperatur- und Druckautomatisierung |

| System zur Handhabung fertiger Produkte | Entformen, Verpacken, Stapeln | Roboterarme, automatisierte Förderbänder |

| Anlagenüberwachungssystem | Gesamtkoordination | Datenvisualisierung in Echtzeit, Warnungen |

Diese Architektur zeigt, dass die Produktionslinie für AAC-Blöcke nicht nur als mechanische Ausrüstung fungiert, sondern als umfassendes intelligentes Fertigungsökosystem fungiert.

Schlüsseltechnologien für die Herstellung intelligenter Porenbetonblöcke

Digitales Rohstoffmanagement

Die genaue Dosierung des Rohmaterials bestimmt die Qualität von Porenbetonblöcken. Intelligente Systeme umfassen:

automatisches Wiegen

Feuchtigkeitsausgleich

Formelverwaltung

Fernüberwachung

Dadurch wird sichergestellt, dass jede Charge eine gleichbleibende Dichte und Leistung beibehält.

Intelligente Misch- und Gießtechnik

Der Schlammmischprozess umfasst das Ausbalancieren von Wasser, Zement, Kalk, Gips und feinen Zuschlagstoffen. Die digitale Steuerung stellt sicher, dass die Aufschlämmung innerhalb des erforderlichen Viskositäts- und Temperaturbereichs bleibt, wodurch das Risiko eines Expansionsfehlers verringert wird.

Präzises Schneiden mit servoangetriebenen Mechanismen

Hochpräzise Schneidtechnologie ist ein entscheidendes Merkmal fortschrittlicher AAC-Systeme. Zu den Vorteilen gehören:

minimierter Abfall

einheitliche Blockabmessungen

glattere Oberflächen

reduzierte Nachbearbeitung

Es verbessert auch die Kompatibilität mit automatisiertem Stapeln und Verpacken.

Intelligente Autoklaviersteuerung

Die Autoklavierungsphase bestimmt die endgültige Festigkeit und Stabilität der Porenbetonblöcke. Intelligente Autoklaven verwalten:

Dampfeinspritzkurven

Kammerdruck

Temperaturgleichmäßigkeit

Energieoptimierung

Diese Kontrollen stellen sicher, dass jedes Produkt den strukturellen Anforderungen entspricht.

Automatisierte Handhabung und Verpackung

Da Porenbetonblöcke relativ leicht sind, bei unsachgemäßer Handhabung jedoch leicht beschädigt werden können, reduzieren intelligente Förder- und Stapelsysteme die Bruchrate erheblich und verbessern gleichzeitig die Effizienz im Arbeitsablauf der Porenbetonsteinproduktionslinie.

Vorteile der intelligenten Fertigung in der Porenbetonproduktion

Höhere Produktionskonsistenz

Die Automatisierung gewährleistet die Wiederholbarkeit aller Chargen und erleichtert es den Fabriken, bei hoher Nachfrage eine stabile Produktion aufrechtzuerhalten.

Reduzierte Abhängigkeit von qualifizierten Arbeitskräften

Die intelligente Produktionslinie für AAC-Blöcke minimiert den manuellen Aufwand beim Dosieren, Schneiden und Aushärten, senkt die Arbeitskosten und reduziert potenzielle Bedienfehler.

Echtzeitüberwachung für schnelle Entscheidungsfindung

Betreiber können Folgendes überwachen:

Temperatur- und Druckniveaus

Produktionsgeschwindigkeit

Gerätegesundheit

Energieverbrauch

Dies macht die Fehlerbehebung effizienter und reduziert Ausfallzeiten.

Verbesserte Energieausnutzung

Die präzise Steuerung der Dampfzyklen und der Aushärtezeit im Autoklaven reduziert die Energieverschwendung, was für große AAC-Anlagen von Bedeutung ist.

Produktionsprozesslogik in einer automatisierten Porenbetonlinie

Eine vollautomatische Produktionslinie für Porenbetonblöcke folgt einer strukturierten Logik, um einen reibungslosen Betrieb zu gewährleisten:

Rohstoffvorbereitung

Die Materialien werden automatisch zerkleinert, gelagert und dosiert.

Mischen und Aufschlämmungsvorbereitung

Digitale Systeme passen das Mischungsverhältnis anhand von Temperatur, Feuchtigkeit und erforderlicher Dichte an.

Formen und Vorhärten

Die Aufschlämmung dehnt sich in der Form aus; Die automatisierte Zeit- und Wärmesteuerung sorgt für strukturelle Stabilität.

Schneiden

Hochpräzise Fräser erzeugen exakte Blockabmessungen.

Autoklavieren

Im Autoklaven werden die Blöcke einer Hochdruckdampfhärtung unterzogen.

Handhabung und Verpackung

Roboterausrüstung stapelt und verpackt fertige Blöcke zur Lagerung oder zum Transport.

Technische Leistungsparameter einer Porenbetonstein-Produktionslinie

Nachfolgend finden Sie eine praktische technische Konfigurationstabelle, die Fabriken häufig berücksichtigen:

Typische technische Spezifikationen

| Produktionsparameter | Wertebereich | Beschreibung |

|---|---|---|

| Tägliche Produktionskapazität | 200–1500 m³ | Hängt von der Leitungskonfiguration ab |

| Blockdichte | 400–700 kg/m³ | Anpassbar an die Marktbedürfnisse |

| Autoklavendruck | 1,1–1,3 MPa | Sorgt für eine vollständige Flüssigkeitszufuhr |

| Schneiden Accuracy | ±1,0–1,5 mm | Beeinflusst die Dimensionsstabilität des Blocks |

| Automatisierungsebene | 80–95 % | Basierend auf Systemintegration |

| Energieverbrauch | Optimiert durch Systemsteuerung | Variiert je nach Dampfzufuhr |

| Rohstoffnutzung | Hohe Effizienz | Minimiert Abfall |

Diese Werte zeigen, wie moderne Anlagen zur Herstellung von Porenbetonsteinen Produktivität, Präzision und Betriebseffizienz in Einklang bringen.

Warum Porenbetonstein-Produktionslinienfabriken auf Vollautomatisierung umsteigen

Moderne Fabriken zur Herstellung von AAC-Blöcken bevorzugen zunehmend vollautomatische Anlagen, weil sie Folgendes bieten:

vorhersehbare Produktionszyklen

geringeres Betriebsrisiko

höhere Sicherheitsstandards

skalierbare Leistung für wachsende Marktnachfrage

verbesserte Kompatibilität mit intelligenten Logistiksystemen

Dieser Trend ist nicht nur eine Reaktion auf den technologischen Fortschritt, sondern wird auch durch die weltweite Entwicklung hin zur digitalen Fertigung vorangetrieben.

Zukünftige Trends: Auf dem Weg zu einem vollständig digitalen AAC-Fertigungsökosystem

Integration von KI-gesteuerter Qualitätsvorhersage

Zukünftige AAC-Linien könnten KI-Modelle enthalten, um Produktdichte, Porenstruktur und Aushärtungsabweichung vorherzusagen.

Anlagenüberwachung mit Cloud-Anbindung

Fernverwaltungssysteme erleichtern die Überwachung mehrerer Fabriken und die vorausschauende Wartung.

Verbesserte energiesparende Technologien

Neue Autoklavenkonstruktionen werden den Dampfverlust reduzieren und die Effizienz des thermischen Recyclings verbessern.

Modulare Modernisierung der Produktionslinie

Fabriken werden modulare Anlagen einführen, die ohne Produktionsunterbrechung erweitert werden können.

Fazit

Mit der kontinuierlichen Weiterentwicklung der intelligenten Fertigung stellt die Porenbetonstein-Produktionslinie eine wichtige Richtung in der modernen Baustoffproduktion dar. Durch die Integration von Automatisierung, digitaler Steuerung und hocheffizienten Abläufen verbessert diese Ausrüstung die Produktkonsistenz, Betriebssicherheit und Nachhaltigkeit erheblich. Während sich die Branche in Richtung einer umweltfreundlicheren und effizienteren Fertigung bewegt, wird das Fabrikmodell der AAC-Blockproduktionslinie zu einer wichtigen treibenden Kraft für die Innovation von Leichtbaumaterialien.