Rohstoffe auswählen und vorbereiten

Die Phase im Herstellungsprozess von Porenbetonsteinen umfasst die Auswahl der richtigen Rohstoffe. Die Hauptkomponenten, die bei der Herstellung von Porenbetonblöcken verwendet werden, sind:

- Zement: Wirkt als Bindemittel.

- Limette: Hilft bei der Verbesserung der Festigkeit und Haltbarkeit des Endprodukts.

- Quarzsand: Die Hauptquelle für Kieselsäure, die für die chemische Reaktion während der Aushärtung unerlässlich ist.

- Aluminiumpulver: Ein Schaummittel, das Lufteinschlüsse im Block erzeugt und ihm so seine Leichtigkeit verleiht.

- Wasser: Wird zum Mischen und Aktivieren der chemischen Reaktionen benötigt.

Die Rohstoffe werden sorgfältig ausgewählt, um sicherzustellen, dass sie den Qualitätsstandards entsprechen, die für die Herstellung hochfester, langlebiger Porenbetonblöcke erforderlich sind.

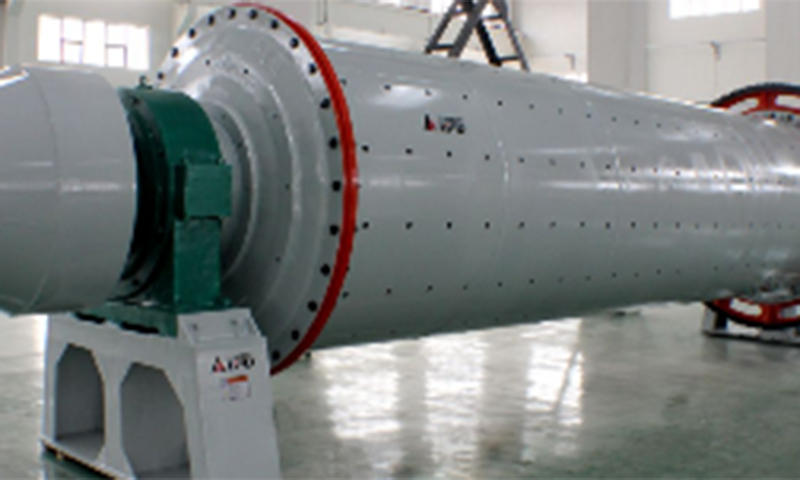

Mischen von Rohstoffen

Sobald die Materialien vorbereitet sind, werden sie in genauen Mengenverhältnissen gemischt. Bei diesem Vorgang werden die trockenen Zutaten (Zement, Kalk, Quarzsand) in einen großen Mixer gegeben. Anschließend wird Aluminiumpulver zusammen mit Wasser in die Mischung eingebracht, was eine chemische Reaktion auslöst, die zur Bildung von Gasblasen in der Mischung führt und so die charakteristische leichte Struktur von Porenbetonblöcken erzeugt.

Der Mischer muss sorgfältig kalibriert werden, um eine gleichmäßige Konsistenz zu erreichen und sicherzustellen, dass die chemische Reaktion gleichmäßig abläuft. Nach dem Mischen ist die Aufschlämmung bereit für die nächste Stufe.

Gießen der Gülle

Die gemischte Aufschlämmung wird dann in Formen gegossen, die die Größe und Form der Porenbetonblöcke bestimmen. Diese Formen bestehen typischerweise aus Stahl oder anderen haltbaren Materialien, die der Hitze und dem Druck des anschließenden Autoklavierungsprozesses standhalten.

In diesem Stadium lässt man die Aufschlämmung für eine bestimmte Zeit in den Formen aushärten, wobei sich die Gasblasen ausdehnen und eine schaumartige Textur innerhalb der Mischung erzeugen. Die Formen werden typischerweise in verschiedenen Größen hergestellt, abhängig von den gewünschten Abmessungen der fertigen Blöcke.

Vorhärten

Nachdem die Aufschlämmung in Formen gegossen wurde, durchlaufen die Blöcke einen Vorhärtungsprozess. Dabei müssen die Blöcke in einer kontrollierten Umgebung bei Raumtemperatur aushärten. Während dieser Zeit härtet die Mischung so weit aus, dass sie weiterverarbeitet werden kann.

Die Vorhärtung kann je nach Umgebungstemperatur und Luftfeuchtigkeit zwischen 12 und 24 Stunden dauern. Die Vorhärtungsphase ist wichtig, um die gewünschte strukturelle Integrität der Blöcke zu erreichen, bevor sie dem Autoklavierungsprozess unterzogen werden.

Den Kuchen anschneiden

Sobald die Vorhärtung abgeschlossen ist, wird der ausgehärtete „Kuchen“ aus Porenbetonmaterial aus den Formen genommen und in Blöcke geschnitten. Dies geschieht mit einer speziellen Schneidemaschine, die eine einheitliche Größe und Form gewährleistet. Der Kuchen wird normalerweise in große Stücke geschnitten, bevor er in einzelne Blöcke geschnitten wird.

Der Schneidvorgang erfordert Präzision, da die Blöcke genauen Größenvorgaben entsprechen müssen, um während des Baus eine korrekte Passform zu gewährleisten. Um diese hohen Standards zu erreichen, werden häufig automatisierte Schneidgeräte eingesetzt.

Autoklavieren

Das Autoklavieren ist ein entscheidender Schritt im Produktionsprozess von Porenbetonblöcken. Nachdem die Blöcke geschnitten wurden, werden sie in einen Autoklaven gelegt, eine Hochdruck-Dampfkammer, die für die ordnungsgemäße Aushärtung des Materials sorgt. Im Autoklaven werden die Blöcke für einen bestimmten Zeitraum, meist zwischen 12 und 16 Stunden, hohen Temperaturen (typischerweise etwa 180 °C bis 200 °C) und Druck (ca. 12 bar) ausgesetzt.

Dieser Prozess beschleunigt die chemischen Reaktionen innerhalb der Porenbetonblöcke und wandelt die Rohstoffe in ein langlebiges, hochfestes Produkt um. Autoklavieren verbessert die strukturelle Integrität der Blöcke und verbessert ihre Widerstandsfähigkeit gegenüber Feuchtigkeit, Feuer und anderen Umwelteinflüssen.

Entformung und Endbearbeitung

Nach dem Autoklavieren werden die Blöcke vorsichtig aus dem Autoklaven entnommen und entformt. Anschließend können die Blöcke abkühlen, bevor sie einer Endbearbeitung unterzogen werden.

In diesem Stadium werden etwaige raue Kanten oder Oberflächenfehler geglättet und die Blöcke auf ihre Qualität überprüft. Einige Fabriken führen möglicherweise auch eine leichte Politur durch, um eine saubere, gleichmäßige Oberfläche zu gewährleisten.

Qualitätskontrolle und Prüfung

Um sicherzustellen, dass die AAC-Blöcke den erforderlichen Industriestandards entsprechen, werden eine Reihe von Qualitätskontrolltests durchgeführt. Zu diesen Tests gehören typischerweise:

- Prüfung der Druckfestigkeit: Um sicherzustellen, dass die Blöcke den tragenden Anforderungen der Konstruktion standhalten.

- Dichteprüfung: Um zu überprüfen, ob die Blöcke die richtigen Leichtbaueigenschaften haben.

- Prüfung der Wasseraufnahme: Zur Überprüfung der Feuchtigkeitsbeständigkeit der Blöcke.

Jeder Block wird überprüft, um sicherzustellen, dass er den Größen- und Festigkeitsanforderungen entspricht, bevor er zur endgültigen Verpackungsstufe übergeht.

Verpackung und Versand

Nach bestandener Qualitätskontrolle werden die Porenbetonblöcke verpackt und für den Versand vorbereitet. Die Verpackung erfolgt in der Regel mit Schutzhüllen, um Schäden während des Transports zu vermeiden. Anschließend werden die Blöcke auf Paletten geladen und an die Kunden versandt.

Zu diesem Zeitpunkt können die Produkte entweder an lokale Händler oder direkt auf die Baustelle geliefert werden. Die Verpackung soll sicherstellen, dass die Blöcke während der gesamten Reise in gutem Zustand bleiben.

Fazit

Der Produktionsprozess von Porenbetonsteinen ist äußerst effizient und erfordert in jeder Phase sorgfältige Liebe zum Detail. Durch die Einhaltung einer präzisen Abfolge von Schritten – beginnend mit der Rohstoffvorbereitung und endend mit der Verpackung – stellt die Produktionslinie sicher, dass das Endprodukt die gleiche Qualität hat. Jiangsu Rundung spezialisiert auf Produktionslinie für AAC-Blöcke s tragen mit ihrer intelligenten Ausrüstung und fortschrittlichen Fertigungsverfahren maßgeblich zur technischen Innovation der Branche bei.

FAQ

1. Was ist ein AAC-Block und warum wird er im Bauwesen verwendet?

AAC-Blöcke sind leichte, langlebige Baumaterialien, die aus einer Mischung aus Zement, Kalk, Quarzsand und Aluminiumpulver hergestellt werden. Aufgrund ihrer Wärmedämmeigenschaften und Feuerbeständigkeit werden sie häufig im Bauwesen eingesetzt.

2. Wie funktioniert die Produktionslinie für Porenbetonblöcke?

Die Produktionslinie umfasst eine Reihe von Schritten, darunter Rohmaterialvorbereitung, Mischen, Gießen, Vorhärten, Schneiden, Autoklavieren und Qualitätsprüfung, um hochwertige Porenbetonblöcke herzustellen.

3. Welche Vorteile bietet die Verwendung von AAC-Blöcken im Bauwesen?

AAC-Blöcke sind leicht, feuerbeständig und bieten Wärmedämmung, was sie ideal für energieeffiziente und brandsichere Gebäude macht.

4. Welche Arten von Porenbetonprodukten stehen für den Bau zur Verfügung?

Zu den AAC-Produkten gehören Blöcke, Platten und Ziegel, die alle für den Einsatz in Wänden, Trennwänden und anderen Strukturelementen bei Bauprojekten konzipiert sind.

5. Warum sollten Sie sich für eine Produktionslinie für Porenbetonblöcke von Jiangsu Runding entscheiden?

Jiangsu Runding bietet hochmoderne, intelligente AAC-Produktionslinienausrüstung mit Schwerpunkt auf hoher Effizienz, Kosteneffizienz und fortschrittlichen Fabrikmanagementlösungen für die AAC-Industrie.