Die Produktionslinie für AAC-Blöcke hat die Bauindustrie durch die Bereitstellung eines leichten, langlebigen und umweltfreundlichen Baumaterials revolutioniert. Porenbetonblöcke (AAC) werden aufgrund ihrer Isoliereigenschaften, ihres geringen Gewichts und ihrer einfachen Installation häufig verwendet. Das Verständnis der kritischen Phasen des Produktionsprozesses ist für Hersteller von entscheidender Bedeutung, die ihre Produktionslinien optimieren und eine qualitativ hochwertige Produktion sicherstellen möchten.

Rohstoffvorbereitung

Die production of AAC blocks begins with the careful selection and preparation of raw materials. The primary ingredients in AAC block manufacturing are:

- Zement: Fungiert als Bindemittel in der Mischung.

- Limettette: Trägt zur Festigkeit und Bearbeitbarkeit des Blocks bei.

- Sand: Bietet die Struktur für den Block und hilft beim Erreichen der gewünschten Dichte.

- Aluminiumpulver: Verantwortlich für die Ausdehnung des Betons während der chemischen Reaktion.

- Wasser: Wird verwendet, um die Mischung zu aktivieren und die Basisaufschlämmung zu bilden.

Materialanteile:

Die raw materials are mixed in specific proportions to ensure the right balance between strength, density, and thermal insulation. The proportions might slightly vary based on local availability of materials, but a typical AAC block mix might look like this:

| Rohstoff | Menge (%) |

|---|---|

| Zement | 50-60 % |

| Lime | 10-15 % |

| Sand | 25-30 % |

| Aluminiumpulver | 0,05–0,1 % |

| Wasser | 40-45 % |

Die key to successful AAC block production is the precision with which these materials are blended. Any deviation in the ratio can affect the block’s density, thermal properties, and structural integrity.

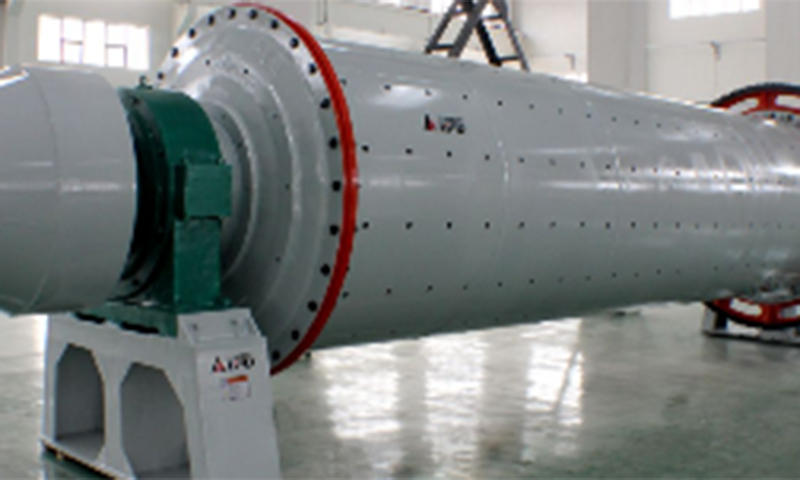

Mischen und Aufschlämmungsvorbereitung

Sobald die Rohstoffe gesammelt sind, ist der nächste Schritt in der Produktionslinie die Aufbereitung der Aufschlämmung. In einem großen Mischer werden Zement, Kalk, Sand und Wasser in bestimmten Anteilen gemischt. Anschließend wird der Aufschlämmung Aluminiumpulver zugesetzt, das mit Kalk und Wasser reagiert und Wasserstoffgas erzeugt. Diese chemische Reaktion führt dazu, dass die Mischung aufsteigt, Blasen entstehen und eine schaumartige Konsistenz entsteht.

Dieser Schaum verleiht Porenbetonblöcken ihre leichten Eigenschaften. Die Mischung wird im Mixer gehalten, bis eine homogene Konsistenz erreicht ist. Die Qualität des Mischens ist entscheidend, um die Gleichmäßigkeit des Endprodukts sicherzustellen.

Formen und Gießen

Nachdem die Aufschlämmung die gewünschte Konsistenz erreicht hat, wird sie in Formen gegossen. Die Formen bestehen typischerweise aus Stahl oder einem haltbaren Material, das hohen Temperaturen und hohem Druck standhält. Abhängig von den erforderlichen Blockabmessungen werden die Formen in verschiedenen Größen ausgeführt.

Während dieses Schritts beginnt sich die Mischung zu verfestigen und Form anzunehmen. Die Formen werden mit der Aufschlämmung gefüllt und überschüssige Mischung wird entfernt, um eine gleichmäßige Konsistenz zu gewährleisten. Die Blöcke bleiben für einen bestimmten Zeitraum in den Formen, damit sich der Schaum ausdehnen und aushärten kann.

Dieser Schritt ist wichtig, um die gewünschten Abmessungen und Oberflächenbeschaffenheit der Blöcke zu erreichen. Eventuelle Unregelmäßigkeiten beim Formen können die Qualität des Endprodukts beeinträchtigen.

Vorhärten und Schneiden

Nachdem die Aufschlämmung in den Formen ausgehärtet ist, wird sie teilweise ausgehärtet. In der Vorhärtungsphase härtet das Material ausreichend aus, um sicher gehandhabt zu werden, härtet es jedoch nicht vollständig aus. Bei diesem Schritt werden die Blöcke mehrere Stunden lang bei Umgebungstemperatur belassen, damit sich die Wasserstoffgasblasen stabilisieren können.

Sobald die Blöcke die erforderliche Festigkeit erreicht haben, werden sie aus den Formen genommen und in die gewünschten Größen geschnitten. Das Schneiden erfolgt normalerweise mit einem Satz Drähte oder Sägen, um Präzision und glatte Kanten zu gewährleisten. Der Schneidprozess spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Form und Größe der Porenbetonblöcke.

Autoklavieren (Härtungsprozess)

Die critical step in the production of AAC blocks is autoclaving, a process that involves curing the blocks under high pressure and temperature. The blocks are placed in large autoclaves, which are specialized chambers designed to withstand extremely high temperatures and pressures. This step is essential for giving the blocks their strength and durability.

Das Autoklavieren erfolgt bei Temperaturen um 180 °C (356 °F) und einem Druck von etwa 12 bar. Dieser Hochdruck-Dampfhärtungsprozess ermöglicht den Abschluss der chemischen Reaktion und wandelt die Rohaufschlämmung in eine feste, stabile Struktur um.

Beim Autoklavieren verwandeln Hitze und Druck die Porenbetonmischung in einen vollständig ausgehärteten Block. Dieser Prozess verringert auch die Porosität des Blocks, wodurch er stabiler und widerstandsfähiger gegen Umwelteinflüsse wird.

Qualitätskontrolle und Inspektion

Sobald die Porenbetonblöcke vollständig ausgehärtet sind, werden sie einer Reihe strenger Qualitätskontrollen unterzogen. Dazu gehört die Prüfung auf Festigkeit, Dichte, Wärmedämmeigenschaften und Maßhaltigkeit. Zu den Testmethoden können gehören:

- Druckfestigkeitstest: Misst den Druckwiderstand des Blocks.

- Dichtetest: Stellt sicher, dass der Block die erforderlichen Gewichtsspezifikationen erfüllt.

- Diermal Conductivity Test: Überprüft die Isolationseigenschaften des Blocks.

- Maßgenauigkeit: Stellt sicher, dass die Blöcke den erforderlichen Größenspezifikationen entsprechen.

Diese tests are essential for ensuring that the AAC blocks meet industry standards and are suitable for use in construction. Any blocks that do not pass the quality control checks are either reprocessed or discarded.

Verpackung und Vertrieb

Nach bestandener Qualitätskontrolle werden die Porenbetonblöcke sorgfältig verpackt und für den Versand vorbereitet. Je nach Aufbau der Produktionslinie können die Blöcke gebündelt oder auf Paletten gestapelt werden. Diese werden dann auf LKWs oder andere Transportfahrzeuge verladen, um sie an verschiedene Baustellen oder Lieferanten zu verteilen.

Die Verpackung stellt sicher, dass die Blöcke während des Transports intakt bleiben und in gutem Zustand an den Endverbraucher geliefert werden.

Vorteile von AAC-Blöcken

Die AAC block production line creates a product that offers numerous advantages for the construction industry. Some of the key benefits of AAC blocks include:

- Leicht: Aufgrund ihrer luftgefüllten Struktur sind AAC-Blöcke deutlich leichter als herkömmliche Betonblöcke, wodurch die Belastung der Gebäudefundamente verringert wird.

- Diermal Insulation: Porenbetonblöcke bieten wärmeisolierende Eigenschaften und tragen dazu bei, eine angenehme Innentemperatur aufrechtzuerhalten und die Energiekosten zu senken.

- Schalldämmung: Diey also provide soundproofing, making them ideal for residential and commercial buildings.

- Feuerwiderstand: AAC-Blöcke sind aufgrund ihrer mineralischen Zusammensetzung und des Autoklavierungsprozesses äußerst feuerbeständig.

- Umweltfreundlich: Die production of AAC blocks uses less energy compared to traditional concrete blocks, and the material itself is recyclable and non-toxic.

Fazit

Die AAC block production line is a complex yet highly efficient process that transforms raw materials into a valuable building resource. From raw material preparation to the final curing stage, each step plays a vital role in ensuring the production of high-quality, durable, and eco-friendly AAC blocks. These blocks offer significant benefits for the construction industry, including better thermal and sound insulation, reduced weight, and fire resistance.

Das Verständnis der im Produktionsprozess beteiligten Schritte hilft Herstellern nicht nur, ihre Abläufe zu optimieren, sondern stellt auch sicher, dass das Endprodukt den hohen Standards entspricht, die für moderne Bauprojekte erforderlich sind.

Häufig gestellte Fragen (FAQ)

-

Was ist der Hauptunterschied zwischen AAC-Blöcken und herkömmlichen Betonblöcken?

- AAC-Blöcke sind leichter, bieten eine bessere Wärme- und Schalldämmung und sind feuerbeständig, wodurch sie im Vergleich zu herkömmlichen Betonblöcken besser für moderne Bauanforderungen geeignet sind.

-

Wie lange dauert der Autoklavierungsprozess?

- Die autoclaving process typically takes 12 to 14 hours, depending on the size of the blocks and the specifications of the autoclave.

-

Sind AAC-Blöcke umweltfreundlich?

- Ja, AAC-Blöcke gelten aufgrund ihres energieeffizienten Produktionsprozesses, ihres geringen CO2-Fußabdrucks und ihrer Recyclingfähigkeit als umweltfreundlich.

-

Können AAC-Blöcke sowohl für Wohn- als auch für Gewerbegebäude verwendet werden?

- Ja, AAC-Blöcke sind vielseitig und können aufgrund ihrer Festigkeit, Isoliereigenschaften und einfachen Installation sowohl im Wohn- als auch im Gewerbebau eingesetzt werden.

-

Wie hoch ist die Lebensdauer von AAC-Blöcken?

- AAC-Blöcke sind langlebig und haben eine lange Lebensdauer, die bei ordnungsgemäßer Wartung in der Regel mehrere Jahrzehnte beträgt. Sie sind witterungsbeständig und bieten im Laufe der Zeit strukturelle Integrität.