Einleitung: Die steigende Nachfrage nach Porenbetonblöcken

Porenbetonblöcke (AAC) sind aufgrund ihres geringen Gewichts, ihrer Wärmedämmung und ihrer feuerbeständigen Eigenschaften zu einem unverzichtbaren Material im modernen Bauwesen geworden. Da der Städtebau immer schneller wird, steigt die Nachfrage nach Qualität und Effizienz Produktionslinie für AAC-Blöcke s wächst deutlich. Effiziente Produktionslinien sorgen nicht nur für eine gleichbleibende Produktqualität, sondern senken auch die Produktionskosten und den Energieverbrauch.

Überblick über die Produktionslinie für AAC-Blöcke

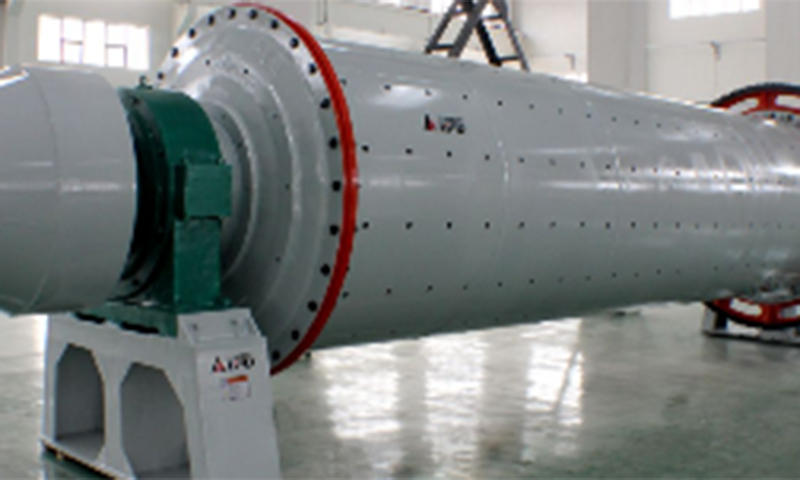

Eine Produktionslinie für Porenbetonblöcke ist ein vollständig integriertes System zur Umwandlung von Rohstoffen in gebrauchsfertige Porenbetonblöcke. Die Linie kombiniert mechanische, chemische und thermische Prozesse, um eine präzise Blockbildung und Festigkeit zu gewährleisten.

Hauptausrüstung und Funktionen

| Ausrüstung | Funktion | Produktionsphase |

|---|---|---|

| Mixer | Homogenisiert Rohstoffe | Materialvorbereitung |

| Formsystem | Formt die Blöcke | Formen |

| Vorhärtesystem | Anfängliche Erstarrung | Vorhärten |

| Autoklav | Hochdruck- und Hochtemperatur-Härtung | Endgültige Aushärtung |

| Schneidemaschine | Präzises Schneiden von Blöcken | Nachbearbeitung |

| Automatisiertes Handhabungssystem | Transport und Stapelung von Blöcken | Nachbearbeitung |

Jede Ausrüstungskomponente spielt eine entscheidende Rolle bei der Aufrechterhaltung der Produktqualität und der Gesamteffizienz.

Wichtige Rohstoffe und ihre Rolle

Zu den Hauptmaterialien für Porenbetonblöcke gehören Zement, Kalk, Flugasche, Sand und Wasser. Jedes Material trägt zu den strukturellen und thermischen Eigenschaften des Blocks bei:

Zement: Bietet Druckfestigkeit.

Limette: Reagiert mit silikatischen Materialien unter Bildung haltbarer Verbindungen.

Flugasche: Reduziert die Dichte und verbessert die Verarbeitbarkeit.

Sand: Gewährleistet Blockstabilität und Gleichmäßigkeit.

Wasser: Aktiviert chemische Reaktionen und kontrolliert die Konsistenz.

Die Optimierung der Rohstoffmischung ist sowohl für die Produktionseffizienz als auch für die Leistung des Endblocks von entscheidender Bedeutung.

Optimierung von Produktionsprozessen und Arbeitsabläufen

Der Produktionsprozess von AAC-Blöcken ist ein mehrstufiger Vorgang:

Rohstoffmischung: Präzise Messung und gleichmäßiges Mischen sind für eine gleichbleibende Blockqualität unerlässlich.

Formen: Die Mischung wird in Formen gegossen und vorgehärtet, um eine Anfangsfestigkeit zu erreichen.

Vorhärten: Vor dem Autoklavieren werden die Blöcke teilweise versteift.

Autoklavieren: Die Hochdruck-Dampfbehandlung verfestigt die Blöcke und sorgt für Haltbarkeit.

Schneiden und Verpacken: Blöcke werden auf präzise Maße zugeschnitten und für den Versand vorbereitet.

Maßnahmen zur Workflow-Optimierung

| Produktionsphase | Optimierungsfokus | Erwartetes Ergebnis |

|---|---|---|

| Rohstoffmischung | Präzise Dosierung, automatisierte Dosierung | Verbesserte Einheitlichkeit |

| Formen | Kontrollierte Temperatur und Vibration | Reduzierte Mängel |

| Vorhärten | Feuchtigkeits- und Temperaturmanagement | Minimierte Rissbildung |

| Autoklavieren | Automatisierte Temperatur- und Druckregelung | Gleichbleibende Blockstärke |

| Schneiden | Präzisionsschneidegeräte | Einheitliche Größe und Oberfläche |

Die Optimierung jeder Stufe sorgt für einen höheren Durchsatz, weniger Abfall und eine verbesserte Energieeffizienz.

Automatisierung und Technologieintegration

Die Automatisierung spielt bei der Porenbetonsteinproduktion eine zunehmend zentrale Rolle. Zu den wichtigsten Anwendungen gehören:

Automatisierte Materialhandhabung: Präzises Dosieren und Mischen reduziert Fehler.

Automatisierter Blocktransport: Minimiert Arbeits- und Handhabungsschäden.

Produktionsüberwachung in Echtzeit: Sensoren und Steuerungssysteme erkennen Abweichungen in Temperatur, Druck und Blockqualität.

Die Automatisierung senkt die Arbeitskosten, verbessert die Sicherheit und gewährleistet eine gleichbleibende Qualität über alle Produktionschargen hinweg.

Energieeffizienz und Umweltaspekte

AAC-Produktionslinien sind von Natur aus energieeffizienter als herkömmliche Betonblöcke, aber zusätzliche Maßnahmen können die Umweltbelastung weiter reduzieren:

Abwärmerückgewinnung in Autoklaven.

Optimierte Aushärtezyklen zur Minimierung des Energieverbrauchs.

Staub- und Abwasserbehandlung zur Einhaltung der Umweltvorschriften.

Diese Strategien senken nicht nur die Betriebskosten, sondern stehen auch im Einklang mit nachhaltigen Baupraktiken.

Gemeinsame Herausforderungen und Lösungen

Während der Produktion können einige Herausforderungen auftreten, darunter Risse im Block, Größenabweichungen oder unzureichende Festigkeit.

Herausforderungen und Lösungen

| Häufiges Problem | Ursache | Lösung |

|---|---|---|

| Blockknacken | Falsche Vorhärtungstemperatur oder Luftfeuchtigkeit | Passen Sie die Temperatur- und Luftfeuchtigkeitsparameter an |

| Größenabweichung | Schneiden machine precision issues | Schneidausrüstung aufrüsten und kalibrieren |

| Unzureichende Stärke | Falsches Mischungsverhältnis oder falsche Autoklaveneinstellungen | Mischformel und Aushärtezeit optimieren |

Durch die Implementierung einer proaktiven Überwachung und vorbeugenden Wartung wird eine gleichbleibende Produktqualität sichergestellt.

Markttrends und Zukunftsaussichten

Der Markt für AAC-Blöcke wächst aufgrund der globalen Trends zu energieeffizientem, leichtem und umweltfreundlichem Bauen. Zukünftige Entwicklungen umfassen:

Fortschrittliche Automatisierung und Robotik für höhere Effizienz.

KI-basierte Produktionsüberwachung für vorausschauende Wartung.

Verbesserte energiesparende Technologien für Autoklaven.

Diese Trends unterstreichen das Potenzial von Porenbetonstein-Produktionslinien, der steigenden globalen Nachfrage gerecht zu werden und gleichzeitig die Nachhaltigkeit zu wahren.

Fazit

Produktionslinien für AAC-Blöcke sind ein Eckpfeiler des modernen Bauwesens und ermöglichen eine effiziente, qualitativ hochwertige und umweltfreundliche Blockherstellung. Optimierte Arbeitsabläufe, präziser Materialeinsatz, Automatisierung und Energiesparmaßnahmen steigern gemeinsam die Produktionseffizienz und Produktleistung.

Durch Investitionen in fortschrittliche Produktionslinien und Technologieintegration kann die Bauindustrie der steigenden Nachfrage nach leichten, langlebigen und nachhaltigen Baumaterialien gerecht werden und gleichzeitig die Kosten kontrollieren und Qualitätsstandards einhalten.