Einführung in AAC-Blöcke

Was sind AAC-Blöcke?

Autoklavierter Porenbeton (AAC) ist ein leichter, vorgefertigter und vielseitiger Baustoff für den Bau. AAC-Blöcke bestehen hauptsächlich aus Sand, Zement, Kalk, Wasser und einer kleinen Menge Aluminiumpulver und erfreuen sich aufgrund ihrer zahlreichen Vorteile wie Wärmedämmung, Feuerbeständigkeit und geringerer Umweltbelastung zunehmender Beliebtheit. Der Prozess der AAC-Herstellung beinhaltet eine stark kontrollierte Reaktion zwischen diesen Inhaltsstoffen, die zu einem porösen Material führt.

Kurze Geschichte und Entwicklung der AAC-Technologie

Die Technologie hinter AAC wurde im frühen 20. Jahrhundert in Schweden von Dr. Johan Axel Eriksson entwickelt, der das Verfahren zum Autoklavieren von Beton erfand. Seitdem hat sich AAC aufgrund seiner Haltbarkeit, Kosteneffizienz und umweltfreundlichen Eigenschaften zu einem weit verbreiteten Material im Wohn-, Gewerbe- und Industriebau entwickelt. Das Aufkommen moderner Technologien zur Herstellung von Porenbetonsteinen hat die Produktionseffizienz und die Materialqualität deutlich verbessert und macht Porenbetonsteine zu einer bevorzugten Option für den modernen Bau.

Vorteile der Verwendung von AAC-Blöcken

Porenbetonblöcke bieten zahlreiche Vorteile, die sie zu einer bevorzugten Wahl in der Baustoffindustrie machen.

Leichtbaueigenschaften und ihre Vorteile

Das bemerkenswerte Merkmal von AAC-Blöcken ist ihr geringes Gewicht, wodurch sie einfacher zu handhaben, zu transportieren und zu installieren sind. Dies reduziert die Arbeitskosten und den Bedarf an schwerer Ausrüstung während des Baus. Darüber hinaus verringert das geringere Gewicht von Porenbetonsteinen die Gesamtbelastung der Struktur, was bei Hochhäusern und Gebieten mit schwachem Boden von entscheidender Bedeutung sein kann.

Hervorragende Wärmedämmung für Energieeffizienz

Porenbetonblöcke verfügen aufgrund ihrer porösen Struktur über wärmedämmende Eigenschaften. Sie reduzieren die Wärmeübertragung erheblich und sorgen dafür, dass Gebäude im Sommer kühl und im Winter warm bleiben. Dies kann zu erheblichen Einsparungen bei den Energiekosten führen und zu einer nachhaltigeren und energieeffizienteren Bauweise beitragen.

Überlegene Feuerbeständigkeit im Vergleich zu herkömmlichen Materialien

Die feuerbeständigen Eigenschaften von Porenbetonsteinen sind in der Bauindustrie unübertroffen. Ihre inhärente Nichtbrennbarkeit, kombiniert mit ihrer Fähigkeit, hohen Temperaturen standzuhalten, machen sie zu einer idealen Wahl für den Brandschutz. Diese Funktion erhöht die Sicherheit von Gebäuden und verringert das Risiko von Brandschäden.

Akustische Leistung und Schalldämmung

AAC-Blöcke sind auch für ihre schalldämmenden Eigenschaften bekannt. Die poröse Beschaffenheit des Materials absorbiert Schall und macht AAC-Blöcke ideal für den Einsatz in lärmempfindlichen Umgebungen, wie z. B. Wohnwohnungen, Büros und Krankenhäusern. Ihre akustische Leistung sorgt für ein ruhiges Wohn- oder Arbeitsumfeld, frei von äußeren Lärmbelästigungen.

Aspekte der Umweltfreundlichkeit und Nachhaltigkeit

Da die Nachfrage nach nachhaltigen Baumaterialien wächst, zeichnen sich Porenbetonblöcke durch ihre minimale Umweltbelastung aus. Der Produktionsprozess verbraucht weniger Energie als herkömmlicher Beton und die verwendeten Materialien sind recycelbar und stammen aus reichlich vorhandenen natürlichen Ressourcen. Darüber hinaus sind Porenbetonblöcke frei von schädlichen Chemikalien und tragen zum Bau umweltfreundlicher Gebäude bei.

Die Produktionslinie für AAC-Blöcke: Eine Schritt-für-Schritt-Einleitung

Die Herstellung von Porenbetonblöcken umfasst mehrere Schlüsselschritte, von denen jeder entscheidend für die Gewährleistung der Qualität und Effizienz des Endprodukts ist. Der Prozess ist automatisiert, was die Arbeitskosten senkt und die Konsistenz verbessert.

Rohstoffe und ihre Herstellung

Zement: Typ- und Qualitätsanforderungen

Zement ist das primäre Bindemittel im AAC-Produktionsprozess. Die Qualität des Zements spielt eine entscheidende Rolle für die Festigkeit und Haltbarkeit der Blöcke. Typischerweise wird hochwertiger Portlandzement verwendet, der während des Herstellungsprozesses für Bindungseigenschaften sorgt.

Kalk: Bedeutung von hochwertigem Kalk

Kalk ist ein weiterer wesentlicher Bestandteil bei der Herstellung von Porenbetonsteinen. Es reagiert mit der Kieselsäure im Sand unter Bildung von Kalziumsilikat und trägt so zur Festigkeit des Endprodukts bei. Die Verwendung von hochwertigem Kalk sorgt für eine bessere Reaktion und ein stabileres Endprodukt.

Quarzsand oder Flugasche: Als Hauptbestandteil

Quarzsand oder Flugasche dient als Hauptquelle für Kieselsäure, die für die Bildung von Kalziumsilikat während des Reaktionsprozesses unerlässlich ist. Flugasche, ein Nebenprodukt der Kohleverbrennung, wird aufgrund ihrer Kosteneffizienz und Umweltfreundlichkeit zunehmend verwendet.

Gips: Rolle im Reaktionsprozess

Gips reguliert die Abbindezeit der Mischung und stellt so sicher, dass die Porenbetonblöcke richtig aushärten. Die Zugabe von Gips trägt dazu bei, die Geschwindigkeit der chemischen Reaktionen während der Produktion zu kontrollieren.

Aluminiumpulver: Funktion als Expansionsmittel

Als Expansionsmittel wird Aluminiumpulver verwendet. Beim Mischen mit den anderen Zutaten reagiert es mit dem Kalk und setzt Wasserstoffgas frei, wodurch die poröse Struktur entsteht, die Porenbetonblöcke leicht und isolierend macht.

Wasser: Überlegungen zu Qualität und Quantität

Wasser wird verwendet, um die chemischen Reaktionen zwischen den Inhaltsstoffen zu aktivieren. Die Qualität des Wassers ist entscheidend, da sie die Konsistenz der Mischung und letztendlich die Qualität der Porenbetonblöcke beeinflusst.

Mischen und Gießen

Die Rohstoffe werden in einer kontrollierten Umgebung zu einer Aufschlämmung gemischt. Automatisierte Dosier- und Mischsysteme sorgen für die Konsistenz der Mischung, während Aufschlämmungsaufbereitungssysteme die Konsistenz und Qualität der Mischung überwachen. Sobald die Mischung fertig ist, wird sie in Formen gegossen, um die gewünschte Form und Größe der Porenbetonblöcke zu erhalten.

Vorhärten

Die Vorhärtung erfolgt in einer kontrollierten Umgebung, in der Temperatur und Luftfeuchtigkeit sorgfältig überwacht werden, um sicherzustellen, dass die Mischung vor dem Autoklavieren richtig aushärtet. Dieser Schritt ist entscheidend, um sicherzustellen, dass ordnungsgemäße chemische Reaktionen stattfinden und die Blöcke ihre Integrität bewahren.

Schneiden

Sobald die Blöcke ausgehärtet sind, werden sie mit automatischen Schneidemaschinen in die gewünschten Abmessungen geschnitten. Präzise Schneidtechnologien wie Drahtschneiden und Bandsägenschneiden stellen sicher, dass jeder Block einheitlich ist und den erforderlichen Standards entspricht. Der beim Schneiden anfallende Abfall wird recycelt, um den Materialverlust zu minimieren.

Autoklavieren

Autoklavieren ist ein Hochdruck-Dampfhärtungsprozess, der die Festigkeit und Haltbarkeit von Porenbetonblöcken erhöht. Dabei werden die Blöcke in einem Autoklaven hohen Temperaturen und Drücken ausgesetzt, wodurch chemische Reaktionen ausgelöst werden, die das Material verfestigen. Die Kontrolle von Temperatur und Druck während dieses Prozesses ist entscheidend für die Erzielung der gewünschten Eigenschaften der Porenbetonblöcke.

Trennung und Verpackung

Nach dem Autoklavieren werden die Blöcke getrennt, auf Qualität geprüft und je nach Größe und Qualität in verschiedene Qualitäten sortiert. Anschließend werden sie für den Transport und die Lagerung verpackt, um sicherzustellen, dass sie vor Umwelteinflüssen geschützt sind, die ihre Qualität beeinträchtigen könnten.

Wichtige Maschinen und Geräte

An Produktionslinie für AAC-Blöcke erfordert verschiedene Arten von Maschinen, die jeweils für eine bestimmte Funktion ausgelegt sind.

| Ausrüstung | Funktion |

|---|---|

| Mischsystem | Automatisiertes Dosieren und Mischen der Aufschlämmung |

| Formgeräte | Formen von AAC-Blöcken in die gewünschte Form |

| Schneiden Machines | Präzises Zuschneiden von Blöcken auf die gewünschte Größe |

| Autoklav | Hochdruckhärtung von Blöcken für erhöhte Festigkeit |

| Materialtransportausrüstung | Förderbänder, Kräne und Gabelstapler für einen effizienten Materialfluss |

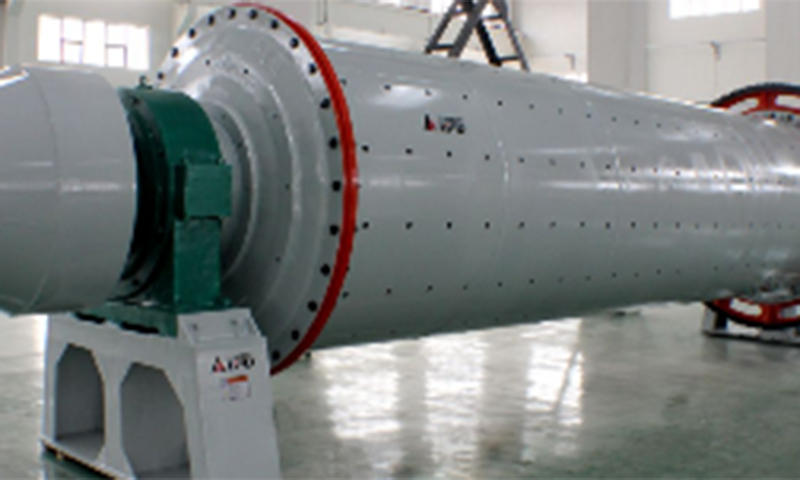

Mischsystem

Das Mischsystem besteht aus Hochleistungsmischern, die große Mengen an Rohstoffen verarbeiten können. Diese Mischer sorgen für die Gleichmäßigkeit und Konsistenz der Aufschlämmung, was für die Herstellung hochwertiger Porenbetonblöcke unerlässlich ist.

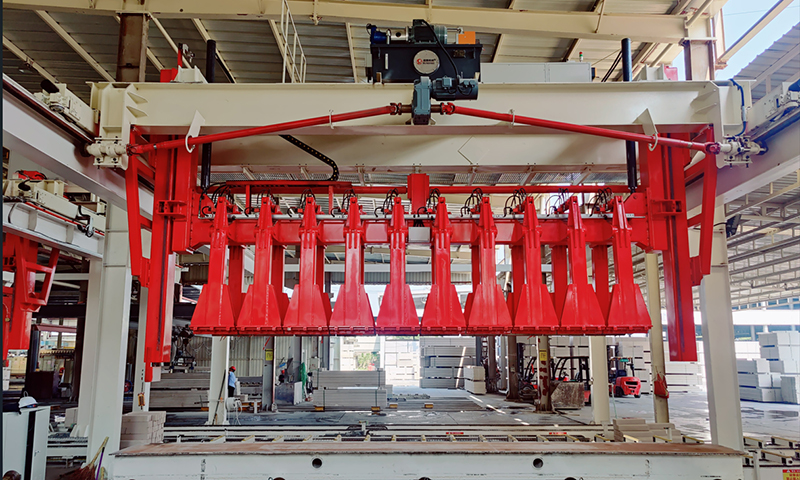

Formgeräte

Die Formausrüstung umfasst Formen in verschiedenen Größen und Formen, um verschiedene Arten von Porenbetonblöcken aufzunehmen. Automatisierte Formenhandhabungssysteme tragen dazu bei, manuelle Arbeit zu reduzieren und die Produktionseffizienz zu verbessern.

Schneiden Machines

Mit Schneidemaschinen wie Drahtschneidern und Bandsägen werden die gesetzten Blöcke in präzise Maße geschnitten. Die Wahl der Schneidmethode hängt von den spezifischen Anforderungen der Produktionslinie und der Art des zu produzierenden Porenbetonsteinblocks ab.

Autoklav

Autoklaven sind für den Aushärtungsprozess von entscheidender Bedeutung, da sie sicherstellen, dass Porenbetonblöcke die erforderliche Festigkeit und Haltbarkeit erreichen. Es werden hauptsächlich zwei Arten von Autoklaven verwendet: horizontale und vertikale, jeder mit seinen eigenen Vorteilen in Bezug auf Kapazität und Effizienz.

Einrichten einer Porenbetonstein-Produktionslinie

Standortauswahl und -layout

Der Standort für eine Produktionslinie für Porenbetonsteine muss sorgfältig ausgewählt werden und dabei Faktoren wie die Nähe zu Rohstoffen, die Transportinfrastruktur und Umweltvorschriften berücksichtigen. Das Layout der Anlage sollte auf Effizienz optimiert sein und klare Fließwege für Materialien und Fertigprodukte aufweisen.

Infrastrukturanforderungen

Eine Produktionslinie für Porenbetonsteine erfordert eine zuverlässige Stromversorgung, Wasseraufbereitungssysteme und Abfallentsorgungsanlagen. Diese Infrastrukturanforderungen müssen sorgfältig geplant werden, um eine reibungslose und kontinuierliche Produktion sicherzustellen.

Einhaltung gesetzlicher Vorschriften und Genehmigungen

Bei der Einrichtung einer Produktionslinie für Porenbetonsteine ist die Einhaltung örtlicher Bauvorschriften, Umweltvorschriften und Sicherheitsstandards von entscheidender Bedeutung. Durch die Einholung der erforderlichen Genehmigungen und Genehmigungen wird sichergestellt, dass die Anlage ordnungsgemäß und sicher betrieben wird.

Kostenanalyse der Porenbetonsteinproduktion

Erstinvestition

Der Aufbau einer Produktionslinie für Porenbetonsteine erfordert erhebliche Anfangsinvestitionen. Zu den Kosten gehören Landerwerb, Maschinen, Ausrüstung und Infrastrukturentwicklung. Die langfristigen Einsparungen bei den Arbeits- und Materialkosten sowie die Möglichkeit, der wachsenden Nachfrage nach nachhaltigen Baumaterialien gerecht zu werden, machen es jedoch zu einer lohnenden Investition.

Betriebskosten

Die Betriebskosten einer Porenbetonstein-Produktionslinie umfassen Rohstoffkosten, Energieverbrauch, Arbeitskosten und Wartung. Ein effektives Management dieser Kosten ist der Schlüssel zur Sicherung der Rentabilität.

Return on Investment (ROI)

Der ROI einer Porenbetonstein-Produktionslinie hängt von der Marktnachfrage, der Produktionskapazität und der Effizienz ab. Eine gut konzipierte Produktionslinie kann einen hohen ROI erzielen, insbesondere angesichts der wachsenden Nachfrage nach nachhaltigen Baumaterialien.

Fazit

Zusammenfassend lässt sich sagen, dass die Produktionslinie für AAC-Blöcke eine äußerst effiziente und kostengünstige Methode zur Herstellung leichter, langlebiger und umweltfreundlicher Baumaterialien bietet. Die Hauptvorteile von AAC-Blöcken, einschließlich ihrer Wärmedämmung, Feuerbeständigkeit und akustischen Eigenschaften, machen sie zu einer beliebten Wahl im modernen Bauwesen.

FAQ

1. Welche Vorteile bietet die Verwendung von AAC-Blöcken im Bauwesen?

AAC-Blöcke zeichnen sich durch geringes Gewicht, Wärmedämmung, Feuerbeständigkeit und Schalldämmung aus und eignen sich daher ideal für eine Vielzahl von Bauanwendungen.

2. Wie ist eine Produktionslinie für Porenbetonsteine aufgebaut?

Eine Produktionslinie für Porenbetonsteine erfordert eine sorgfältige Standortauswahl, Infrastrukturentwicklung und die Einhaltung örtlicher Vorschriften. Zu den wichtigsten Maschinen gehören Mischsysteme, Formen, Schneidemaschinen und Autoklaven.

3. Welche Rohstoffe werden bei der Herstellung von Porenbetonsteinen verwendet?

Zu den Primärrohstoffen gehören Zement, Kalk, Quarzsand oder Flugasche, Gips, Aluminiumpulver und Wasser.

4. Wie funktioniert der Autoklavierungsprozess bei der Porenbetonsteinproduktion?

Autoklavieren ist ein Hochdruck-Dampfhärtungsprozess, der die Porenbetonblöcke verfestigt und so ihre Festigkeit und Haltbarkeit erhöht. Temperatur und Druck werden sorgfältig kontrolliert, um Ergebnisse zu erzielen.