Porenbetonblöcke (AAC) erfreuen sich aufgrund ihrer Wärmedämm-, Schallschutz- und Feuerbeständigkeitseigenschaften in der Bauindustrie immer größerer Beliebtheit. Damit diese Blöcke jedoch die gewünschten Standards erfüllen, ist eine Qualitätskontrolle während des gesamten Produktionsprozesses unerlässlich.

Einführung in die Porenbetonsteinproduktion

Porenbetonblöcke werden aus einer Mischung aus Zement, Kalk, Wasser, Sand und einem Expansionsmittel hergestellt. Bei diesem Verfahren werden diese Zutaten zu einer Aufschlämmung vermischt, die dann in Formen gegossen wird und sich ausdehnen kann, bevor sie in Autoklaven ausgehärtet wird. Mit dieser Methode entstehen leichte und dennoch haltbare Blöcke, die häufig beim Bau von Wänden, Böden und Trennwänden verwendet werden.

Qualitätskontrolle in einem Produktionslinie für AAC-Blöcke Dabei geht es nicht nur um die Gewährleistung der strukturellen Integrität der Blöcke, sondern auch um deren Sicherheit, Leistung und Konsistenz. Der Herstellungsprozess ist ein empfindliches Gleichgewicht zwischen Materialien, Zeitaufwand und Temperatur, die alle genau überwacht werden müssen.

Schlüsselphasen in der Porenbetonsteinproduktion

Um die Qualitätskontrollmaßnahmen zu verstehen, ist es wichtig, den Prozess in seine wichtigsten Phasen zu unterteilen:

Mischen und Vorbereiten

Der Schritt bei der Herstellung von Porenbetonblöcken ist die Vorbereitung der Rohstoffe. Die Qualität der Zutaten wie Zement, Kalk und Sand muss konsequent überwacht werden, um Verunreinigungen zu vermeiden, die das Endprodukt beeinträchtigen könnten. Ein Qualitätskontrolllabor sollte diese Materialien testen, bevor sie in den Produktionsprozess gelangen. Eine Tabelle mit typischen Materialien und deren erwarteten Qualitätsstandards kann hier hilfreich sein.

| Material | Qualitätsstandard |

|---|---|

| Zement | Muss den ASTM C150-Standards entsprechen |

| Limette | Mindestreinheit von 90 % |

| Sand | Sollte frei von Verunreinigungen sein |

| Wasser | Sauber und trinkbar |

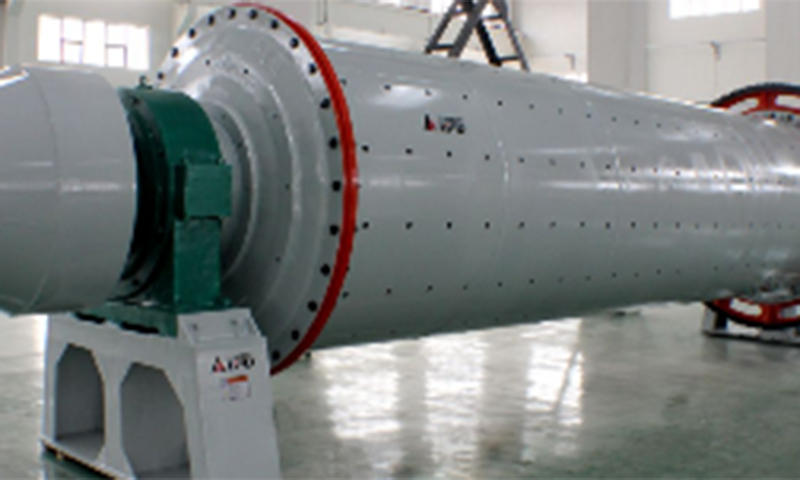

Mischvorgang

Sobald die Materialien fertig sind, werden sie in bestimmten Anteilen gemischt, um eine Aufschlämmung zu erzeugen. In dieser Phase ist es wichtig, die Konsistenz der Mischung zu überwachen, um eine gleichmäßige Konsistenz sicherzustellen. Die Dichte und Viskosität der Aufschlämmung wirken sich direkt auf die Textur und Festigkeit des Endprodukts aus. Schwankungen in der Mischzeit oder das falsche Verhältnis der Zutaten können zu minderwertigen Blöcken führen.

In dieser Phase sollten regelmäßige Tests durchgeführt werden, um zu bestätigen, dass die Mischung den gewünschten Standards entspricht. Eine kleine Variation im Verhältnis von Zement zu Kalk kann beispielsweise dazu führen, dass Blöcke entweder zu schwach sind oder zu Rissen neigen.

Formen und Setzen

Nach dem Mischen wird die Aufschlämmung in Formen gegossen, wo sie aufgrund der durch das Expansionsmittel ausgelösten chemischen Reaktion aushärten und sich ausdehnen kann. Die Qualitätskontrolle in dieser Phase konzentriert sich auf die Überwachung der Abmessungen der Form und darauf, sicherzustellen, dass die Blöcke eine einheitliche Form und Größe beibehalten. Falsch eingesetzte Formen können zu Verformungen der Blöcke führen, was den Bauprozess beeinträchtigen kann.

Um die Qualität in dieser Phase zu überprüfen, sollte ein regelmäßiger Inspektionsplan implementiert und für jede Charge Messungen durchgeführt werden, um die Konsistenz sicherzustellen.

Aushärtungsprozess

Sobald die Blöcke ausgehärtet sind, werden sie zum Aushärten in Autoklaven verbracht. Autoklavieren ist ein Hochdruck-Dampfhärtungsprozess, der die Porenbetonblöcke aushärtet. In dieser Phase ist es wichtig, Temperatur, Druck und Aushärtezeit zu kontrollieren. Diese Faktoren sind entscheidend für das Erreichen der erforderlichen Festigkeit und Haltbarkeit.

Abweichungen bei den Autoklaveneinstellungen können zu Blockaden führen, die entweder zu schnell oder zu langsam aushärten und so die Gesamtleistung beeinträchtigen. Daher sollten automatische Steuerungssysteme und Sensoren eingesetzt werden, um diese Bedingungen in Echtzeit zu überwachen und anzupassen.

Endkontrolle und Tests

Sobald die Blöcke ausgehärtet und aus dem Autoklaven entnommen sind, werden sie einer Reihe von Endkontrollen unterzogen. Dazu gehören visuelle Kontrollen auf Risse, Oberflächenunregelmäßigkeiten und Maßhaltigkeit. Es werden verschiedene Tests durchgeführt, um sicherzustellen, dass die Blöcke die erforderlichen Festigkeits- und Wärmeleitfähigkeitsstandards erfüllen. Zu den gängigen Tests gehören:

- Druckfestigkeitstest: Stellt sicher, dass die Blöcke dem Gewicht der Gebäudestrukturen standhalten.

- Wärmedämmungstest: Misst die Wärmespeichereigenschaften der Blöcke.

- Dichtetest: Bestätigt, dass die Blöcke leicht, aber für Bauzwecke stark genug sind.

Alle Blöcke, die die Anforderungen nicht erfüllen, sollten aussortiert werden, um die Qualitätsstandards aufrechtzuerhalten.

Qualitätskontrollsysteme und Automatisierung

Moderne Produktionslinien für Porenbetonblöcke sind häufig mit automatisierten Systemen ausgestattet, die eine Echtzeitüberwachung und -steuerung während des gesamten Produktionsprozesses ermöglichen. Durch die Automatisierung werden menschliche Fehler reduziert und die Konsistenz der Blöcke verbessert. Diese Systeme nutzen Sensoren und Aktoren zur Überwachung von Parametern wie Temperatur, Druck und Materialfluss.

Darüber hinaus können hochentwickelte Softwaresysteme während des gesamten Produktionsprozesses Daten sammeln und Berichte erstellen, die es den Bedienern ermöglichen, fundierte Entscheidungen zu treffen und bei Bedarf Korrekturmaßnahmen zu ergreifen.

Neben der Automatisierung ist ein gut ausgebildetes Qualitätskontrollteam unerlässlich. Diese Fachleute sind für die Durchführung regelmäßiger Kontrollen, die Wartung der Ausrüstung und die Durchführung von Forschungsarbeiten zur Verbesserung der Produktionstechniken verantwortlich. Ihre Rolle ist von entscheidender Bedeutung, um sicherzustellen, dass alle Blöcke, die die Produktionslinie verlassen, die gleiche Qualität haben.

Wichtigste Herausforderungen bei der Qualitätskontrolle

Trotz der Fortschritte in Technologie und Automatisierung ist die Aufrechterhaltung einer gleichbleibenden Qualität bei der Porenbetonsteinproduktion nicht ohne Herausforderungen. Zu den häufigsten Problemen gehören:

- Variation der Rohstoffe: Geringe Änderungen der Eigenschaften von Rohstoffen wie Sand, Kalk oder Zement können die Qualität des Endprodukts beeinträchtigen.

- Gerätekalibrierung: Nicht übereinstimmende Geräte oder schlecht kalibrierte Maschinen können zu einer inkonsistenten Produktion führen.

- Menschliches Versagen: Selbst wenn automatisierte Systeme vorhanden sind, ist eine menschliche Aufsicht erforderlich, um etwaige Unstimmigkeiten zu beheben, die während des Produktionsprozesses auftreten könnten.

Die Bewältigung dieser Herausforderungen erfordert eine kontinuierliche Überwachung, Mitarbeiterschulung und kontinuierliche Investitionen in fortschrittliche Produktionstechnologien.

Vorteile eines starken Qualitätskontrollsystems

Ein robustes Qualitätskontrollsystem bietet Herstellern von Porenbetonsteinen mehrere Vorteile, darunter:

- Verbesserte Produktkonsistenz: Eine gleichbleibende Qualität stellt sicher, dass alle Blöcke die gleichen Standards erfüllen, was für Bauprojekte unerlässlich ist.

- Reduzierter Abfall: Durch die frühzeitige Erkennung von Mängeln im Produktionsprozess können Hersteller Abfall reduzieren und kostspielige Fehler vermeiden.

- Erhöhte Kundenzufriedenheit: Hochwertige Ziegel können Probleme während des Baus reduzieren und so Kunden zufriedenstellen und Stammkunden gewinnen.

FAQ

1. Was ist der Hauptzweck der Qualitätskontrolle bei der Porenbetonsteinproduktion?

Der Hauptzweck besteht darin, sicherzustellen, dass die hergestellten Blöcke die erforderlichen Standards für Festigkeit, Isolierung und Haltbarkeit erfüllen. Die Qualitätskontrolle trägt dazu bei, Mängel zu vermeiden, Abfall zu reduzieren und sicherzustellen, dass die Blöcke für den Bau sicher und zuverlässig sind.

2. Wie wird die Temperatur während des Aushärtungsprozesses kontrolliert?

Die Temperatur wird mithilfe von Sensoren und automatischen Steuerungssystemen im Autoklaven genau überwacht und gesteuert. Jede Abweichung vom idealen Temperaturbereich kann sich auf die Qualität der Blöcke auswirken, daher sind genaue Anpassungen erforderlich.

3. Welche Arten von Tests werden an AAC-Blöcken durchgeführt?

Zu den gängigen Tests gehören Druckfestigkeitstests, Wärmeisolationstests und Dichtetests. Diese Tests stellen sicher, dass die Blöcke Leistungsanforderungen wie Festigkeit, Isolierung und Tragfähigkeit erfüllen.

4. Können automatisierte Systeme den menschlichen Eingriff in die Qualitätskontrolle ersetzen?

Während automatisierte Systeme die Konsistenz erheblich verbessern und Fehler reduzieren können, bleibt die menschliche Aufsicht von entscheidender Bedeutung. Es wird geschultes Personal benötigt, um Probleme anzugehen, Daten zu interpretieren und bei Bedarf Anpassungen vorzunehmen.

5. Wie wirken sich Rohstoffschwankungen auf die Qualität von Porenbetonblöcken aus?

Selbst geringfügige Abweichungen bei den Rohstoffen wie Zement, Kalk und Sand können zu Unterschieden im Endprodukt führen. Konsistente Beschaffung und sorgfältige Überwachung sind unerlässlich, um diese Schwankungen zu minimieren.