Die Bauindustrie setzt zunehmend auf fortschrittliche Automatisierung, um die Produktivität zu steigern und die Betriebskosten zu senken. Unter diesen Innovationen hat sich die Produktionslinie für AAC-Blöcke als entscheidende Lösung für Hersteller herausgestellt, die leichte, langlebige und energieeffiziente Baumaterialien herstellen möchten.

Die Produktionslinie für AAC-Blöcke verstehen

Eine Produktionslinie für AAC-Blöcke umfasst eine Reihe miteinander verbundener Prozesse, darunter Rohmaterialvorbereitung, Mischen, Formen, Aushärten, Schneiden und Verpacken. Jede Phase erfordert Präzision, rechtzeitige Ausführung und sorgfältige Überwachung, um sicherzustellen, dass die endgültigen Blöcke den Industriestandards entsprechen. Effizienz in einem Fabrik für Porenbetonstein-Produktionslinie hängt von der reibungslosen Koordination zwischen diesen Phasen und dem ordnungsgemäßen Funktionieren der Maschinen ab.

Schlüsselkomponenten einer Porenbetonstein-Produktionslinie

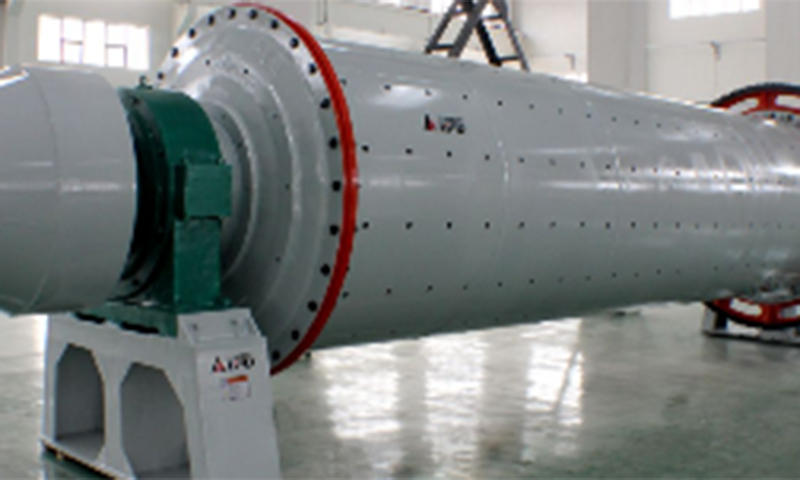

Einheit zur Rohstoffaufbereitung – Verantwortlich für das Zerkleinern, Mahlen und Dosieren von Rohstoffen wie Zement, Kalk, Sand und Aluminiumpulver.

Mischsystem – Gewährleistet eine homogene Vermischung aller Zutaten, entscheidend für die Blockkonsistenz und strukturelle Integrität.

Formmaschine – Überträgt die Aufschlämmung in Formen und behält dabei die richtigen Abmessungen und die richtige Dichte bei.

Aushärtung im Autoklaven – Verwendet Hochdruckdampfhärtung, um die Festigkeitsentwicklung zu beschleunigen und die Haltbarkeit zu erhöhen.

Schneidemaschine – Präzises Schneiden gewährleistet einheitliche Blockgrößen und minimalen Abfall.

Verpackungseinheit – Bereitet Blöcke für Transport und Lagerung vor und minimiert gleichzeitig Bruch.

Typischer Arbeitsablauf in einer Porenbetonstein-Produktionslinie

| Bühne | Zweck | Wichtige Überlegungen |

|---|---|---|

| Rohstoffvorbereitung | Gewährleistet qualitativ hochwertigen Input | Partikelgröße, Feuchtigkeitsgehalt |

| Mischen | Erzielt eine homogene Gülle | Mischen time, speed, ingredient ratio |

| Formen | Formt Blöcke auf Maß | Formausrichtung, Füllkonsistenz |

| Aushärten | Entwickelt Kraft | Temperatur, Druck, Dauer |

| Schneiden | Erzeugt gleichmäßige Blöcke | Klingenschärfe, Schnittgeschwindigkeit |

| Verpackung | Bereitet Blöcke für den Versand vor | Handhabungsmethode, Stapelmuster |

Optimierung des Arbeitsablaufs für maximale Effizienz

Die Effizienz einer Porenbetonstein-Produktionslinie wird weitgehend durch die Optimierung des Arbeitsablaufs bestimmt. Ein gut durchdachtes Produktionslayout minimiert die Materialhandhabungszeit, reduziert Engpässe und sorgt für einen kontinuierlichen Betriebsfluss.

Optimiertes Layout – Ordnen Sie die Maschinen so an, dass sie der natürlichen Abfolge der Produktionsschritte folgen. Vermeiden Sie unnötigen Materialtransport zwischen den Etappen.

Automatisierte Materialhandhabung – Förderbänder und automatisierte Transportsysteme reduzieren den manuellen Arbeitsaufwand und sorgen für konstante Vorschubgeschwindigkeiten.

Echtzeitüberwachung – Durch die Installation von Sensoren und Überwachungssystemen in jeder Phase können Anomalien schnell erkannt und Ausfallzeiten reduziert werden.

Ausgewogene Produktionslinien – Verteilen Sie die Ressourcen gleichmäßig auf die einzelnen Phasen, um Engpässe zu vermeiden, die den gesamten Produktionsprozess verlangsamen könnten.

Tipps zur Optimierung der Produktionslinie

| Optimierungsfokus | Aktionselemente | Erwarteter Nutzen |

|---|---|---|

| Layout-Design | Sequentielle Maschinenanordnung | Reduzierte Bearbeitungszeit |

| Materialhandhabung | Automatisierte Förderer | Verbesserte Futterkonsistenz |

| Überwachung | Sensorintegration | Frühzeitige Problemerkennung |

| Ressourcenzuteilung | Ausgewogene Personal- und Maschinenausstattung | Minimierte Engpässe |

Auswahl der Ausrüstung in Fabriken zur Herstellung von AAC-Blöcken

Die Wahl der richtigen Maschinen ist für die Erzielung von Effizienz von entscheidender Bedeutung. Hochwertige Ausrüstung verbessert nicht nur die Produktionsgeschwindigkeit, sondern reduziert auch den Energieverbrauch und die Wartungshäufigkeit. Berücksichtigen Sie bei der Bewertung der Ausrüstung für Ihre Fabrik zur Herstellung von Porenbetonsteinen die folgenden Faktoren:

Kapazität – Passen Sie die Maschinenkapazität an die Produktionsziele an, um Überlastung oder Unterauslastung zu vermeiden.

Präzision – Maschinen müssen die Maßgenauigkeit beibehalten, um Ausschuss und Nacharbeit zu reduzieren.

Energieeffizienz – Moderne Geräte mit geringerem Stromverbrauch senken die Betriebskosten.

Haltbarkeit – Robuste Maschinen reduzieren Ausfallzeiten und Wartungshäufigkeit.

Kriterien für die Auswahl der Ausrüstung

| Ausrüstung | Hauptmerkmal | Profitieren |

|---|---|---|

| Mixer | Homogene Mischung | Gleichbleibende Blockqualität |

| Formmaschine | Hohe Präzision | Reduzierter Materialabfall |

| Autoklav | Energieeffizientes Dampfsystem | Schnellere Aushärtung bei geringeren Energiekosten |

| Schneidemaschine | Verstellbare Klinge | Einheitliche Blockgrößen, minimale Nacharbeit |

| Verpackungseinheit | Automatisiertes Stapeln | Reduzierte Arbeitskosten und weniger Blockbruch |

Energiemanagementstrategien

Das Energiemanagement spielt eine entscheidende Rolle für die Effizienz einer Produktionslinie für Porenbetonsteine. Energieintensive Vorgänge wie Autoklavieren, Mischen und Schneiden können sich erheblich auf die Betriebskosten auswirken, wenn sie nicht ordnungsgemäß verwaltet werden.

Optimierte Steam-Nutzung – Eine ordnungsgemäße Isolierung der Autoklaven und ein kontrollierter Dampfdruck reduzieren den Wärmeverlust und den Energieverbrauch.

Effiziente Motoren – Hocheffiziente Motoren in Mischern, Förderbändern und Schneidemaschinen sparen im Laufe der Zeit Strom.

Produktionsplanung – Die Abstimmung von Hochenergiebetrieben auf Stromstunden außerhalb der Spitzenzeiten kann die Kosten senken.

Energierückgewinnungssysteme – Durch die Implementierung der Wärmerückgewinnung aus Dampfabgas- oder Kompressorsystemen kann Energie für andere Stufen zurückgewonnen werden.

Maßnahmen zur Energieoptimierung

| Bühne | Energieverbrauch | Optimierungstechnik |

|---|---|---|

| Autoklavieren | Hoch | Isolierung, präzise Druckkontrolle |

| Mischen | Mittel | Hoch-efficiency motors, controlled speed |

| Schneiden | Mittel | Klingenschärfen, Geschwindigkeitsoptimierung |

| Materialhandhabung | Niedrig | Automatisierte Förderer, minimal idle time |

Wartungspraktiken zur Reduzierung von Ausfallzeiten

Regelmäßige Wartung ist entscheidend für die Aufrechterhaltung einer hohen Effizienz in Ihrer Fabrik für Porenbetonstein-Produktionslinien. Vorausschauende und vorbeugende Wartungsstrategien können unerwartete Ausfälle verhindern und die Lebensdauer von Maschinen verlängern.

Geplante Inspektionen – Mischer, Formen, Autoklaven und Schneidemaschinen regelmäßig auf Verschleiß prüfen.

Schmierungsmanagement – Eine ordnungsgemäße Schmierung beweglicher Teile verringert die Reibung und verhindert vorzeitigen Ausfall.

Kalibrierung – Stellen Sie sicher, dass Messgeräte und Formen korrekt kalibriert sind, um die Blockqualität aufrechtzuerhalten.

Ersatzteillager – Führen Sie einen Bestand an wichtigen Ersatzteilen, um Ausfallzeiten im Falle eines Komponentenausfalls zu reduzieren.

Wartungscheckliste

| Komponente | Wartungsaufgabe | Häufigkeit |

|---|---|---|

| Mixer | Messer prüfen, Rückstände reinigen | Wöchentlich |

| Formmaschine | Überprüfen Sie die Formausrichtung | Wöchentlich |

| Autoklav | Druckventile und Dichtungen prüfen | Monatlich |

| Schneidemaschine | Klingen schärfen | Wöchentlich |

| Verpackungseinheit | Förderer schmieren | Monatlich |

Qualitätskontrollmaßnahmen

Die Aufrechterhaltung der Produktqualität ist eng mit der Effizienz verbunden. Ausschussblöcke reduzieren nicht nur die Leistung, sondern erhöhen auch die Produktionskosten. Durch die Implementierung strenger Qualitätskontrollmaßnahmen wird sichergestellt, dass jeder Block den Standards auf dem Pass entspricht.

Rohstoffinspektion – Überprüfen Sie Feuchtigkeit, Partikelgröße und chemische Zusammensetzung.

Prozessüberwachung – Echtzeitsensoren zur Verfolgung von Dichte, Schlammviskosität und Aushärtungsbedingungen.

Probenahme und Prüfung – Bemustern Sie fertige Blöcke regelmäßig auf Festigkeit, Maßhaltigkeit und Aussehen.

Rückkopplungsschleifen – Durch die schnelle Kommunikation zwischen Qualitätskontroll- und Produktionsteams wird sichergestellt, dass Korrekturmaßnahmen schnell umgesetzt werden.

Automatisierung und Digitalisierung

Moderne Fabriken zur Herstellung von Porenbetonsteinen setzen zunehmend auf Automatisierung und digitale Lösungen, um die Effizienz zu steigern. Fortschrittliche Steuerungssysteme integrieren alle Produktionsschritte und ermöglichen eine präzise Überwachung und Anpassung.

SPS-Steuerungssysteme – Speicherprogrammierbare Steuerungen verwalten und synchronisieren den Maschinenbetrieb.

IoT-Integration – Internet-of-Things-Geräte liefern Echtzeitdaten für vorausschauende Wartung und Prozessoptimierung.

Datenanalyse – Historische Produktionsdaten können Ineffizienzen erkennen und dabei helfen, die Planung und Ressourcenzuteilung zu verbessern.

Vorteile der Automatisierung

| Automatisierungsfunktion | Funktion | Effizienzgewinn |

|---|---|---|

| SPS-Steuerung | Zentralisierte Maschinenbedienung | Reduzierte menschliche Fehler |

| IoT-Sensoren | Echtzeitüberwachung | Frühzeitige Erkennung von Anomalien |

| Datenanalyse | Analyse des Produktionstrends | Bessere Planung und Durchsatz |

| Automatisierte Berichterstattung | Leistungs-Dashboards | Schnelle Entscheidungsfindung |

Schulung und Management der Belegschaft

Ein oft übersehener Effizienzfaktor ist der menschliche Faktor. Richtig geschultes Personal kann Maschinen effektiver bedienen, schneller auf Probleme reagieren und hohe Sicherheitsstandards einhalten.

Betriebsschulung – Informieren Sie die Bediener über Maschinenfunktionen, Fehlerbehebung und Sicherheitsprotokolle.

Kontinuierliche Verbesserungsprogramme – Ermutigen Sie die Mitarbeiter, Feedback zu Engpässen oder Ineffizienzen zu geben.

Leistungsüberwachung – Verfolgen Sie die Leistung von Einzelpersonen und Teams, um die Personalverteilung zu optimieren.

Überlegungen zur Umwelt- und Abfallwirtschaft

Effiziente Produktionslinien für Porenbetonblöcke integrieren auch nachhaltige Praktiken. Die Reduzierung von Abfällen und Emissionen kommt nicht nur der Umwelt zugute, sondern kann auch die Kosteneffizienz verbessern.

Rohstoffrecycling – Verwenden Sie übrig gebliebene Gülle oder zerkleinerte Blöcke wieder, um den Abfall zu reduzieren.

Wassermanagement – Implementieren Sie geschlossene Kreislaufsysteme zum Mischen und Reinigen von Wasser.

Staubkontrolle – Verwenden Sie Staubabscheider in den Vorbereitungs- und Schneidbereichen, um Materialverluste zu minimieren.

Fazit

Die Maximierung der Effizienz Ihrer Porenbetonstein-Produktionslinie erfordert einen vielschichtigen Ansatz, der Geräteauswahl, Arbeitsablaufoptimierung, Energiemanagement, Wartung, Qualitätskontrolle, Automatisierung, Personalschulung und Umweltaspekte umfasst. Durch die sorgfältige Integration dieser Strategien können Porenbetonstein-Produktionslinienfabriken eine höhere Produktion, gleichbleibende Qualität, niedrigere Betriebskosten und kürzere Ausfallzeiten erzielen. Die Implementierung eines strukturierten Effizienzplans verbessert nicht nur die Produktivität, sondern steigert auch die langfristige Nachhaltigkeit und Wettbewerbsfähigkeit der Porenbetonsteinproduktionsbranche.