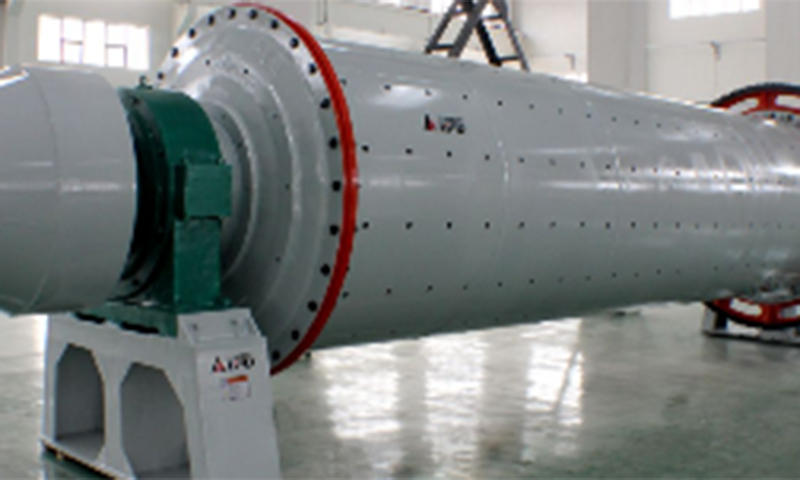

Der aktuelle Status und die Herausforderungen der leichten Blockausrüstung

Traditionell Lichtblockmaschine steht vor schweren Energieverbrauchsproblemen während der Produktion. Wenn Sie beispielsweise die Dampfwartungstechnologie einnehmen, beträgt der durchschnittliche Energieverbrauch pro Kubikmeter leichter Blöcke, die von gewöhnlichen Geräten erzeugt werden, bis zu 80-100 kWh, von denen der Wartungsprozess mehr als 60% des gesamten Energieverbrauchs ausmacht. Gleichzeitig ist der Stromverbrauch während der Schwingungsformphase auch beträchtlich, insbesondere der kontinuierliche Betrieb von Schwingungsmotoren mit hoher Leistung hat viel Energieabfall verursacht. Diese hohen Energieverbrauchsprobleme erhöhen nicht nur die Produktionskosten, sondern auch im Gegensatz zum aktuellen globalen Trend zur Energieeinsparung und Emissionsreduzierung.

In Bezug auf die Produktionskapazität verfügt die herkömmliche Lichtblockmaschine auch offensichtliche Engpässe. Der größte Teil des täglichen Ausgangs von eigenständigen Maschinen befindet sich um 200 bis 300 Kubikmeter, der Formzyklus dauert in der Regel 30-45 Sekunden und die Wartungszeit beträgt bis zu 12 bis 24 Stunden. Dieses ineffiziente Produktionsmodell ist schwierig, die wachsende Marktnachfrage zu decken, insbesondere während des zentralen Angebots großer Bauprojekte, ist das Problem der unzureichenden Produktionskapazität besonders herausragend. Wie man diese Einschränkungen durchbricht und eine Win-Win-Situation zwischen geringem Energieverbrauch und hoher Produktionskapazität erreicht hat, ist zu einem technischen Problem geworden, das die Gerätehersteller dringend lösen müssen.

Innovatives Design, um Schlüsseltechnologien für den geringeren Energieverbrauch zu erreichen

Die moderne Lichtblockmaschine hat den Produktionsenergieverbrauch durch eine Reihe innovativer Designs erheblich verringert. Die Innovation von Wärme -Engineering -Systemen ist einer der wichtigsten Durchbrüche. Das neue Gerät übernimmt eine Schritt-für-Schritt-Wärmeerholungstechnologie, um die Wärmeauslastungsrate auf mehr als 85%zu erhöhen. Das von einigen führende Unternehmen entwickelte Phase -Change -Energiespeicher- und Wartungssystem verwendet die Eigenschaften von speziellen Materialien, um Wärme während des Phasenänderungsprozesses zu absorbieren, wodurch der Verbrauch der Wartungsenergie um etwa 40%verringert wird.

Das optimierte Design des Schwingungssystems bringt auch erhebliche Energieeinsparungseffekte mit sich. Die neueste Generation von Lichtblockmaschinen verwendet eine mehrpunkte Collaborative Vibrationstechnologie, die durch Frequenzumwandlung gesteuert wird, die die Schwingungsfrequenz und die Amplitude automatisch entsprechend dem Materialzustand anpasst. Im Vergleich zur herkömmlichen Schwingung mit fester Frequenz können 30% -50% des Stroms einsparen. Die Einführung eines elektromagnetischen Direktantriebsvibrationsgeräts verbessert die Energieumwandlungseffizienz weiter und beseitigt den Energieverlust bei der mechanischen Übertragung.

Die Anwendung des intelligenten Temperaturkontrollsystems hat das energiesparende System verbessert. Ein auf der IoT -Technologie basierendes verteiltes Überwachungsnetzwerk kann den Temperaturgradienten der Wartungsumgebung genau steuern und eine Überhitzung oder Unterhitzung vermeiden, die bei herkömmlichen Wartungsmethoden häufig vorkommt. Experimentelle Daten zeigen, dass diese präzise Temperaturkontrolle den Dampfverbrauch um mehr als 25%verringern und gleichzeitig die Wartungszeit um 15%-20%verkürzt.

Mechanische Design- und Prozessinnovation, die die Produktionskapazität verbessert

In Bezug auf die Kapazitätsverbesserung spiegelt sich das innovative Design der Lichtblockmaschinen hauptsächlich in drei Hauptbereichen wider. Das modulare Schnellformungssystem verändert die Nachteile der Zeit, die benötigt wird, um die Produktspezifikationen in herkömmlichen Geräten zu ersetzen. Durch standardisierte Schimmelpilzschnittstellen und hydraulische Verriegelungsmechanismen wird die Produktschaltzeit von 2-3 Stunden auf innerhalb von 15 Minuten verkürzt und die Ausstattungsrate der Geräte um mehr als 30%erhöht.

Der Durchbruch in der kontinuierlichen Formtechnologie hat die Produktionseffizienz erheblich verbessert. Die neueste entwickelte Roller-Formmaschine kann eine ununterbrochene Produktion erzielen, wodurch der Formzyklus auf 8-12 Sekunden verkürzt wird, und die tägliche Produktionskapazität einer einzelnen Maschine überschreitet 600 Kubikmeter. Diese Technologie nimmt ein spezielles materielles rheologisches Design ein, um sicherzustellen, dass Produktkompaktheit und dimensionale Genauigkeit während der Hochgeschwindigkeitsform noch garantiert werden können.

Revolutionäre Innovationen im Wartungsprozess sind der Schlüssel zur Verbesserung der Gesamtproduktionskapazität. Die Anwendung der mikrowellenunterstützten Wartungstechnologie hat die anfängliche Festigkeitsentwicklungsgeschwindigkeit leichter Blöcke um das 3-5-fache erhöht, und die Wartungszeit wird auf 4-6 Stunden komprimiert. Der von einigen fortschrittliche Geräte verwendete Carbonisierungshärtungsprozess verwendet CO2 in Industrieabfällen, um die Reaktion von gelierten Materialien zu beschleunigen und den Härtungszyklus um 60% zu verkürzen und gleichzeitig die Produktleistung zu verbessern.

Intelligentes Steuerungssystem erreicht das Gleichgewicht zwischen Energieeffizienz und Produktionskapazität

Das intelligente Kontrollsystem „Modern Light Block Machine“ bietet eine starke Unterstützung für den geringeren Energieverbrauch und eine hohe Produktivität. Das adaptive Produktionsplanungssystem optimiert automatisch den Produktionsrhythmus, indem der Status und den Energieverbrauch in Echtzeit den Geräteverbrauch überwacht. Reduzieren Sie automatisch den Energieverbrauch von nicht kritischen Prozessen während des Spitzenstromverbrauchs und die vollständige Produktion bei Tiefs. Diese intelligente Anpassung kann die Gesamtenergieffizienz um 15%-20%erhöhen.

Das prädiktive Wartungssystem erkennt potenzielle Geräteausfälle im Voraus durch Vibrationsanalyse, Temperaturüberwachung und andere Mittel. Die Daten zeigen, dass diese Wartungsmethode die versehentliche Ausfallzeit um mehr als 70%verringern und die Effizienz des Gesamtausrüstungsausrüsts (OEE) auf etwa 85%erhöhen kann. Die Zugabe der Ferndiagnosefunktion verbessert die Reaktionsgeschwindigkeit des Problems weiter und verkürzt die durchschnittliche Verarbeitungszeit um 50%.

Das Qualitätsqualitätssystem mit geschlossenem Loop realisiert die automatische Optimierung der Produktionsparameter. Durch das Testen der wichtigsten Indikatoren des fertigen Produkts online kann das System die Parameter wie Rohstoffverhältnis und Formdruck umgekehrt einstellen und das Verhältnis von Energieeffizienz kontinuierlich optimieren und gleichzeitig die Qualität sicherstellen. Daten eines bekannten Herstellers zeigen, dass dieses System den Energieverbrauch pro Produkteinheit um 8%-12%reduzieren kann und gleichzeitig die Abfallrate um 3-5 Prozentpunkte senkt.

Zukünftige Entwicklungstrends und Marktaussichten

Mit der kontinuierlichen Weiterentwicklung der Technologie gibt es noch Raum für Verbesserungen der Energieeffizienz und Produktionskapazität von Lichtblockmaschine. Es wird erwartet, dass die neue elektromagnetische Levitationsvibrationstechnologie den Verbrauch des Vibrationsenergie um weitere 40%verringert, während die Anwendung von Graphenheizelementen die Wartungseffizienz verdoppeln kann. Die eingehende Anwendung der digitalen Zwillingsentechnologie wird die virtuelle Optimierung des Gerätebetriebs realisieren und das Potenzial für die Energieeinsparung und die Produktionssteigerung weiter nutzen.

In Bezug auf die Marktnachfrage wird erwartet, dass die globale Marktgröße für Light Block-Geräte bis 2028 5,2 Milliarden US-Dollar erreichen wird, von denen die hocheffiziente und energieeffiziente Lichtblockmaschine dominieren wird. Der schnelle Urbanisierungsprozess der Entwicklungsländer und die Nachfrage nach energiesparenden Aufbautransformationen in Industrieländern fördern gemeinsam das anhaltende Marktwachstum. Innovative Geräte, die gleichzeitig die Anforderungen des geringeren Energieverbrauchs und der hohen Produktionskapazität erfüllen können, haben einen klaren Vorteil im zukünftigen Marktwettbewerb.

Durch kontinuierliche technologische Innovation und intelligente Upgrades hat die moderne Lichtblockmaschine* doppelte Durchbrüche in Bezug auf Energieeffizienz und Produktionskapazität erzielt. Dies senkt nicht nur die Produktionskosten und verbessert die Wettbewerbsfähigkeit des Marktes, sondern leistet auch wichtige Beiträge zur grünen Transformation der Bauindustrie. Mit der Anwendung neuer Materialien und der eingehenden Entwicklung der intelligenten Fertigung werden leichte Blockausrüstung sicherlich breitere Entwicklungsaussichten einleiten.