Einführung in die AAC -Blockproduktion

Was sind AAC -Blöcke?

AAC -Blöcke (AAC) mit autoklaviertem Beton sind ein leichtes, vorgefertigtes Baumaterial, das seit vielen Jahren im Bau verwendet wird. AAC in den 1920er Jahren in Schweden erfunden und ist eine Mischung aus Zement, Kalk, Kieselsand, Gips und Wasser, mit einer kleinen Menge Aluminiumpulver als Schaummittel. Diese Mischung wird in Formen gegossen, wobei eine chemische Reaktion zwischen dem Aluminium und den anderen Komponenten dazu führt, dass sich das Material mit Millionen von winzigen, luftgefüllten Poren ausdehnt und eine Zellstruktur bildet. Dieser Prozess verleiht AAC seine unterschiedlichen leichten und isolierenden Eigenschaften. Der „autoklavierte“ Teil des Namens bezieht sich auf den Hochdruckdampfhärtungsprozess, den die Blöcke unterziehen, was ihnen ihre endgültige Stärke und Haltbarkeit verleiht.

Vorteile der Verwendung von AAC -Blöcken im Bauwesen

AAC -Blöcke bieten eine Reihe erheblicher Vorteile gegenüber traditionellen Baumaterialien wie Feuersteinen und Betonblöcken.

Leicht: Ihre niedrige Dichte macht AAC -Blöcke leicht zu handhaben und zu transportieren, wodurch die Arbeitskosten gesenkt werden und der Bau schneller wird. Dies verringert auch die strukturelle Belastung des Fundaments eines Gebäudes, was im gesamten Bauprojekt Einsparungen kosten kann.

Wärmeisolierung: Die poröse, luftgefüllte Struktur von AAC sorgt für eine thermische Isolierung. Dies hilft, eine stabile Innentemperatur aufrechtzuerhalten und die Notwendigkeit von Heizung und Kühlung zu verringern, was zu geringeren Energieverbrauch und -kosten führt.

Feuerwiderstand: AAC-Blöcke sind nicht brennbar und können hohen Temperaturen standhalten, was einen hohen Brandbeständigkeitsniveau darstellt. Dies verbessert die Sicherheit von Gebäuden, die mit AAC gebaut wurden.

Schalldämmung: Die Zellstruktur bietet auch eine gute Schallabsorption, wodurch AAC für die akustische Isolierung wirksam wird und zur Reduzierung der Rauschübertragung hilft.

Umweltfreundlich: Die Produktion von AAC -Blöcken verbraucht weniger Energie als die von herkömmlichen Brandsteinen. Darüber hinaus werden sie aus leicht verfügbaren, ungiftigen Rohstoffen hergestellt und können recycelt werden. Die Energieeffizienz von Gebäuden mit AAC trägt auch zu einem niedrigeren CO2 -Fußabdruck bei.

Haltbarkeit und Schädlingsbeständigkeit: AAC -Blöcke sind resistent gegen Termiten und andere Schädlinge sowie Fäulnis und Schimmel, um eine lange Lebensdauer für die Struktur zu gewährleisten.

Marktnachfrage und Wachstumspotenzial für AAC -Blöcke

Der globale Markt für AAC -Blöcke hat ein stetiges Wachstum verzeichnet, was auf verschiedene Faktoren zurückzuführen ist. Der zunehmende Fokus auf umweltfreundliches Gebäude und nachhaltige Baupraktiken hat die Nachfrage nach umweltfreundlichen Materialien wie AAC erhöht. Darüber hinaus hat der wachsende Bedarf an erschwinglichen und effizienten Wohnraum in Entwicklungsländern in Kombination mit einem steigenden Bewusstsein für die energiesparenden Vorteile von AAC eine weitere Expansion des Marktes. Die Vielseitigkeit und Benutzerfreundlichkeit von AAC -Blöcken machen sie für eine breite Palette von Anwendungen geeignet, von Wohn- und Gewerbegebäuden bis hin zu Industriestrukturen, was zu ihrem starken Marktpotential beiträgt.

Einrichten einer AAC -Blockproduktionslinie einrichten

Rohstoffe: Typen und Qualitätsanforderungen

Der Kern der AAC -Blockproduktion liegt in der genauen Kombination seiner Rohstoffe. Die Qualität und der Anteil jedes Bestandteils wirken sich direkt auf die Stärke, Dichte und die thermischen Eigenschaften des Endprodukts aus.

Kieselsäure: Dies ist die Hauptkomponente, die den größten Teil der festen Struktur des Materials bereitstellt. Es wird typischerweise aus hochwertigem Kieselsand, Flugasche (ein Nebenprodukt von Kohlekraftwerken) oder gemahlener Schlacke bezogen. Der Kieselsäuregehalt sollte hoch sein und das Material fein gemahlen werden, um eine glatte, konsistente Mischung zu gewährleisten.

Zement: Als Primärbindemittel wird gewöhnlicher Portlandzement (OPC) oder ein ähnlicher hochwertiger Zement verwendet. Es bietet die anfängliche Stärke der Mischung vor dem Autoklaven und trägt zur endgültigen strukturellen Integrität der Blöcke bei.

Kalk: Hydratisierter Kalk (Calciumhydroxid) reagiert mit dem Kieselsäure, um Calciumsilikat -Hydrate während des Autoklavenprozesses zu bilden. Diese Reaktion gibt AAC seine langfristige Stärke und Stabilität. Der verwendete Kalk muss von hoher Reinheit sein.

Gips: Eine kleine Menge Gips wird hinzugefügt, um die Einstellzeit der Aufschlämmung zu steuern und die Bildung der notwendigen kristallinen Struktur während des Heilung zu fördern.

Aluminumpulver: Dies ist der wichtigste Sauerteig- oder Schaumstoffmittel. Wenn es mit den anderen Komponenten gemischt wird, reagiert es mit den alkalischen Elementen (Zement und Kalk), um Wasserstoffgas zu produzieren. Dieses Gas bildet Millionen winziger Blasen in der gesamten Aufschlämmung und erzeugt die charakteristische Luftstruktur des AAC -Blocks. Die Feinheit und Qualität des Aluminiumpulvers sind für einen konsistenten Belüftungsverfahren von entscheidender Bedeutung.

Herstellungsprozess: detaillierte Schritte vom Mischen bis zur Heilung

Die Produktion von AAC -Blöcken ist ein kontinuierlicher, stark kontrollierter Prozess, der in mehrere Hauptstadien unterteilt werden kann.

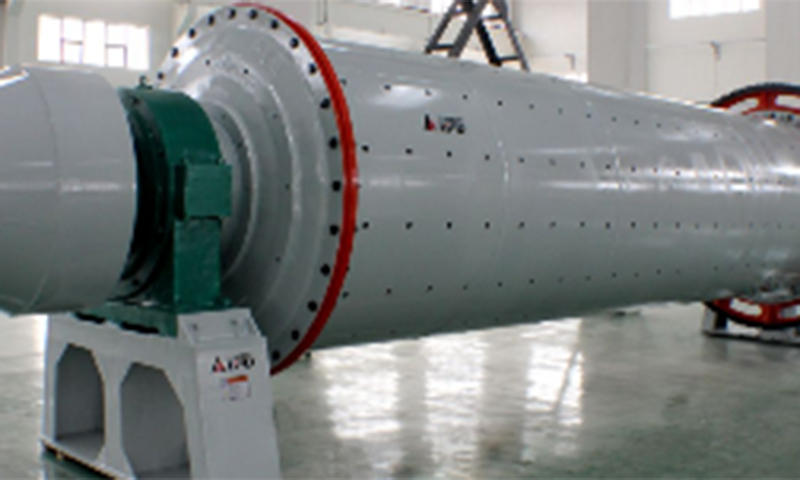

Rohstoffzubereitung: Alle festen Rohstoffe wie Kieselsäure, Zement und Kalk werden in Silos aufbewahrt. Die Kieselsäure (Sand oder Flugasche) wird zu einem feinen Pulver in einer Kugelmühle gemahlen, um ihre Reaktivität zu erhöhen.

Aufschlämmungsmischung: Die vorbereiteten Rohstoffe werden genau gewogen und zu einem Mixer transportiert. Wasser wird zugegeben und die Zutaten werden gründlich gemischt, um eine homogene Aufschlämmung zu erzeugen. Das genaue Verhältnis jeder Komponente wird durch ein automatisiertes Chargensystem gesteuert, um eine Konsistenz zu gewährleisten.

Gießen und Belüftung: Die gemischte Aufschlämmung wird in große Stahlformen gegossen. Anschließend wird eine kleine Menge Aluminiumpulver zugegeben, was sofort die chemische Reaktion beginnt. Das produzierte Wasserstoffgas bewirkt, dass die Aufschlämmung, ähnlich wie Teig, die Form füllt. Dieser Prozess, der als „Vorhilfe“ bezeichnet wird, dauert normalerweise einige Stunden.

Schneiden: Sobald sich die Mischung in einen „Kuchen“ verfestigt hat, der fest genug ist, aber immer noch weich genug zum Schneiden ist, wird sie sorgfältig aus der Form gehoben. Mit einer speziellen Schneidemaschine ist der große Kuchen präzise in die gewünschten Blockgrößen. Dieses Schneiden kann mit Stahldrähten oder einer Kombination von Sägen erfolgen, um glatte Oberflächen und genaue Abmessungen sicherzustellen.

Autoklaven (Hochdruckdampfhärtung): Die Schnittblöcke werden auf Wagen geladen und in große Autoklaven bewegt, bei denen es sich im Wesentlichen um industrielle Druckkinderer handelt. Innerhalb des Autoklaven werden die Blöcke einem Hochdruck-gesättigten Dampf ausgesetzt (typischerweise bei Temperaturen um 190 ° C und Drücken von 12-13 bar). Dieser Hochdruckhärtungsprozess beschleunigt die chemischen Reaktionen und verleiht dem AAC ihre endgültige, stabile kristalline Struktur und außergewöhnliche Festigkeit.

Trennung und Verpackung: Nach Abschluss des Autoklavenprozesses werden die Blöcke entfernt, von den Wagen getrennt und auf Qualitätsprüfungen inspiziert. Sie werden dann auf Paletten gestapelt, oft geschrumpft und für den Transport vorbereitet.

Ausrüstung: Überblick über essentielle Maschinen

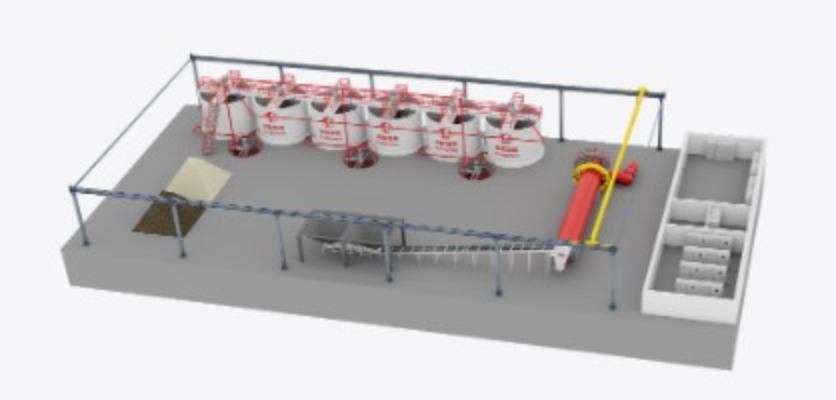

Eine moderne AAC -Blockproduktionslinie basiert auf einer Reihe spezialisierter Maschinen, um jede Phase des Prozesses zu automatisieren und zu optimieren.

Mischen und Batching -System: Dazu gehören Silos zum Speichern von Rohstoffen, Skalen zum präzisen Wiegen und einen Mixer mit großer Kapazität zur Erstellung der Aufschlämmung.

Schneidemaschine: Eine Maschine zum Schneiden des großen AAC -Kuchens in Einzelblöcke mit hoher Genauigkeit.

Formsystem: Stahlformen zum Gießen der Aufschlämmung und eines Handhabungssystems zum Bewegen der Formen und des verfestigten Kuchens.

Autoklav: Der Kern der Fabrik, ein massives Druckbehälter, bei dem die Hochdruckdampfehenden stattfindet.

Materialhandhabungsausrüstung: Overhead -Krane, Transferautos und Trolleys sind wichtig, um die schweren Formen und Blöcke zwischen verschiedenen Stadien der Produktion zu bewegen.

Essentielle Ausrüstung für die AAC -Blockproduktion

Misch- und Batching -System

Dieses System ist der Ausgangspunkt des Produktionsprozesses, bei dem die Präzision von größter Bedeutung ist. Es besteht aus mehreren Silos zur Aufbewahrung von Massen Rohstoffen wie Kieselsäure, Zement und Kalk. . Automatische Skalen und ein Fördersystem wiegen und transportieren jede Komponente in exakten Proportionen zum Mixer. Der Mixer kombiniert dann die festen Materialien mit Wasser und anderen Zusatzstoffen, um eine homogene, gleichmäßige Aufschlämmung zu erzeugen. Fortgeschrittene Systeme verwenden die Computersteuerung, um sicherzustellen, dass das richtige Rezept für jede Charge befolgt wird, was für die Produktkonsistenz von entscheidender Bedeutung ist.

Schneidemaschine: Precision and automation

Nach der anfänglichen Vorbereitung muss der große „Kuchen“ von belüftetem Beton in marktfähige Blockgrößen unterbrochen werden. Die Schneidemaschine ist für diesen kritischen Schritt verantwortlich. Moderne Schneidmaschinen verwenden ein System von oszillierenden Stahldrähten oder spezialisierten Sägen, um den Kuchen mit hoher Präzision zu schneiden. Sie können so programmiert werden, dass sie Blöcke verschiedener Abmessungen, einschließlich unterschiedlicher Längen, Breiten und Dicken, gleichzeitig geschnitten werden. Die Automatisierung in dieser Phase minimiert Abfall und stellt sicher, dass jeder Block genau Größenspezifikationen entspricht. Dies ist für die Effizienz der Konstruktion und die Reduzierung der Arbeitskräfte vor Ort.

Formmaschine: verschiedene Arten und Kapazitäten

In den Formen treten die anfänglichen Belüftung und Gestaltung der AAC -Mischung auf. Sie sind typischerweise große, rechteckige Stahlrahmen. Die Aufgabe der Formmaschine besteht darin, diese Formen mit der frisch gemischten Aufschlämmung zu füllen. Abhängig von der Kapazität der Fabrik können diese manuellen oder vollständig automatisierten Systeme sein, die die Formen effizient gießen und in den Vorab-Bereich übertragen. Die Formen sind für das schnelle Demolding ausgelegt, sobald der Kuchen die richtige Konsistenz zum Schneiden erreicht hat.

Autoklav: Importance and specifications

Der Autoklav ist wohl das wichtige Gerät im gesamten Prozess. . Es ist ein massives, zylindrisches Druckbehälter, bei dem die endgültige Aushärtung und Stärkung der AAC -Blöcke stattfinden. Die Blöcke sind bei Temperaturen von etwa 190 ° C mit hohem Druck gesättigter Dampf ausgesetzt. Diese Umgebung löst eine endgültige chemische Reaktion aus und wandelt die rohen Inhaltsstoffe mit seiner charakteristischen geringen Dichte und hohen Festigkeit in ein stabiles, langlebiges Material um. Autoklavenspezifikationen wie Größe und Betriebsdruck bestimmen das Produktionsvolumen der Fabrik und die Qualität des Endprodukts.

Kräne und Materialhandhabungsgeräte

Angesichts des Gewichts der Formen und des großen Volumens der verarbeiteten Blöcke ist ein robustes Material zur Handhabung von Material für den effizienten Betrieb von entscheidender Bedeutung. Dies umfasst typischerweise:

Überkopfkräne, um die großen Formen zu heben und zu bewegen.

Übertragen Sie Autos in den Transport von Trolleys, die mit Blöcken aus dem Schneidbereich in die Autoklaven beladen sind.

Gabelstapler oder automatisierte Stapel zum Verschieben der fertigen, palettierten Blöcke in Speicher- oder Versandbereiche.

Kessel: Dampf zum Heilung

Ein Kessel mit hoher Kapazität ist eine wesentliche Komponente des Autoklavensystems. Es ist verantwortlich für die Erzeugung des für den Härtungsprozesses erforderlichen Hochdruckdampf. Die Effizienz des Kessels wirkt sich direkt auf den Energieverbrauch und die Betriebskosten der Fabrik aus. Die richtige Isolierung und ein gut gepflegtes Kesselsystem sind der Schlüssel zur Optimierung dieses energieintensiven Teils der Produktionslinie.

AAC-Blockproduktionslinie: Schritt-für-Schritt-Anleitung

Die Herstellung von AAC -Blöcken ist ein faszinierendes Verfahren, das Chemie, Ingenieurwesen und Automatisierung kombiniert. Eine moderne Produktionslinie organisiert diese Elemente in einen nahtlosen Fluss, vom Rohstoff bis zum fertigen Produkt.

Rohstoffzubereitung

Mischen und gießen

Vorhöhe

Schneiden

Autoklaven

Trennung und Verpackung

Kostenanalyse der AAC -Blockproduktion

Erste Investition: Land, Maschinen und Bau

Die erste Investition zur Einrichtung einer AAC Block Produktionslinienfabrik ist beträchtlich und enthält mehrere Schlüsselkomponenten:

Landakquisition: Die Größe des erforderlichen Landes hängt von der geplanten Produktionskapazität der Fabrik ab. Eine größere Kapazität erfordert mehr Platz für Rohstofflagerung, Produktionsanlagen, Lagerung von Fertigwaren und Verwaltungsgebäuden.

Fabrikkonstruktion: Dies beinhaltet die Kosten für den Bau des Hauptfabrikschuppens, die Lagerhäuser für Rohstoffe und fertige Produkte, einen Kesselraum, eine Umspannwerbung und einen Verwaltungsblock.

Maschinen und Ausrüstung: Dies ist der bedeutende Teil der anfänglichen Investition. Die Kosten variieren stark von der gewünschten Produktionskapazität und dem Automatisierungsniveau. Eine vollständig automatisierte Hochkapazitätslinie wird wesentlich teurer sein als eine halbautomatische Linie mit niedrigerer Kapazität. Die Kosten umfassen alle wesentlichen Geräte wie das Chargensystem, die Kugelmühle, den Mixer, die Formen, die Schneidemaschine, die Autoklaven, Kessel und die Materialhandhabungssysteme.

Installation und Inbetriebnahme: Die Kosten für die Installation aller Maschinen und die Inbetriebnahme des Werks, um sicherzustellen, dass es korrekt und effizient funktioniert. Dies kann auch Schulungen für das Operationspersonal beinhalten.

Notfallfonds: Es ist ratsam, einen Teil des Budgets (normalerweise 10-15%) für unvorhergesehene Kosten beiseite zu legen.

Betriebskosten: Rohstoffe, Arbeit, Energie und Wartung

Sobald die Fabrik in Betrieb ist, muss eine separate Reihe wiederkehrender Kosten für die Rentabilität verwaltet werden:

Rohstoffe: Dies ist eine wichtige laufende Kosten. Die Kosten für Rohstoffe - Silica (Sand oder Flugasche), Zement, Kalk, Gips und Aluminiumpulver - unterliegen Marktschwankungen. Die Sicherung von zuverlässigen und kostengünstigen Lieferanten ist von entscheidender Bedeutung.

Arbeit: Die Kosten für die Einstellung und Beibehaltung einer qualifizierten Arbeitskräfte, einschließlich Ingenieure, Maschinenbetreiber, Techniker und Verwaltungsmitarbeiter. Eine automatisiertere Produktionslinie erfordern möglicherweise weniger Arbeiter, aber hochqualifizierteres technisches Personal.

Energie: Die AAC-Produktion ist ein energieintensiver Prozess. Die Primärergiekosten stammen aus dem Strom, der für den Betrieb der verschiedenen Maschinen (Mühlen, Steiger, Förderer) und den Kraftstoff (Kohle, Erdgas oder Öl) erforderlich ist, um Dampf für die Autoklaven zu erzeugen.

Wartung: Die regelmäßige Wartung aller Maschinen ist wichtig, um Pannen zu verhindern und eine langfristige Effizienz zu gewährleisten. Dies beinhaltet sowohl die routinemäßige Wartung als auch die Kosten für den Austausch abgenutzter Teile.

Versorgungsunternehmen und Gemeinkosten: Weitere Betriebskosten sind Wasser-, Steuern, Versicherungen und Verwaltungskosten.

ROI und Rentabilität: Faktoren, die die Rentabilität beeinflussen

Die Return on Investment (ROI) und die allgemeine Rentabilität einer AAC -Blockproduktionslinie werden von einer Reihe von Faktoren beeinflusst:

Produktionseffizienz: Das Maximieren der Ausgangsminimierung bei der Minimierung von Abfällen ist der Schlüssel. Eine gut gestaltete Produktionslinie mit hohem Automatisierungsniveau und zuverlässige Geräte hat eine höhere Produktionseffizienz.

Marktpreis: Der Verkaufspreis von AAC -Blöcken wird durch die regionale Marktnachfrage, den Wettbewerb und die Kosten alternativer Baumaterialien bestimmt.

Rohstoffkosten: Ein effizientes Lieferkettenmanagement und die Fähigkeit, Materialien zu einem Wettbewerbspreis zu beschaffen, kann das Endergebnis erheblich beeinflussen.

Energiemanagement: Die Implementierung energiesparender Technologien und Praktiken kann dazu beitragen, einen der größten Betriebskosten zu verringern.

Produktqualität: Die Herstellung hochwertiger Blöcke, die die Industriestandards konsequent entsprechen, kann einen besseren Preis ermöglichen und einen starken Ruf der Marken aufbauen.

Wichtige Überlegungen zur Auswahl einer AAC -Blockproduktionslinie

Kapazität: Passende Produktion auf die Marktnachfrage entsprechen

Automatisierungsstufe: Ausgleichskosten und Effizienz

Technologie: Neueste Fortschritte in der AAC -Blockproduktion

Lieferanten Ruf: Auswahl zuverlässiger Gerätehersteller

Qualitätskontrolle bei der Herstellung von AAC -Blocks

| Qualitätskontrollphase | Schlüsseltests / Punkte | Zweck / Fokus | Häufige Fragen und Prävention |

|---|---|---|---|

| Rohstoffinspektion | Feinheit von Kieselsand, Reinheit des Kalks, Qualität des Zements | Stellen Sie sicher, dass Rohstoffe die Spezifikationen erfüllen | Minderwertige Materialien können ungleiche Stärke oder Dichte verursachen und die Endproduktqualität beeinflussen |

| Dimensionsgenauigkeit | Länge, Breite, Höhe (± 1,5 mm) messen | Stellen Sie sicher | Schlecht kalibrierte Schneidemaschinen oder ungleiche „grüne Kuchen“ -Geweiterung |

| Druckfestigkeit | Testlastkapazität in einer Kompressionsmaschine | Gewährleistung der Sicherheit für tragende oder nicht laden tragende Wände | Falsche Rohstoffverhältnisse oder instabile Autoklavenbedingungen |

| Trockendichte | Typischerweise 400–800 kg/m³ | Bewerten Sie leichte und isolierende Eigenschaften | Inkonsistente Mischungsverhältnisse oder ungleichmäßige Autoklave -Temperatur/Druck |

| Wärmeleitfähigkeit | Wärmeübertragungswiderstand messen | Bewertung der Isolationsleistung | Materialkonsistenzen oder unsachgemäßes Autoklaven |

| Schrumpfung trocknen | Schrumpfung nach dem Trocknen messen | Verhindern Sie das Riss von Wand | Unsachgemäße Mischung, Schneiden oder Heilung |

| Wasseraufnahme | Wasseraufnahme messen | Gewährleistung der Leistung und Haltbarkeit | Eine hohe Absorption verringert die langfristige Haltbarkeit |

| Fertige Produkttests | Probenprüfung aller wichtigen Eigenschaften pro Stapel | Daten aufzeichnen und Trends analysieren | Vernachlässigung von Tests kann die Erkennung des Defekts verzögern |

Abschluss

Die AAC -Blockindustrie befindet sich auf einem Weg der kontinuierlichen Innovation, die durch den globalen Vorstoß auf Nachhaltigkeit, die zunehmende Nachfrage nach erschwinglichem Wohnraum und schnelle technologische Fortschritte zurückzuführen ist. Diese Trends verändern die Herstellung und Verwendung von AAC-Blöcken, was für den Bausektor eine effizientere und umweltfreundlichere Zukunft verspricht.

Technologische Fortschritte: Automatisierung und KI

Erweiterte Automatisierung und Robotik: Während die Automatisierung bereits ein wichtiges Merkmal moderner AAC -Anlagen ist, wird die nächste Generation anspruchsvollere Robotik sehen. Roboter werden eine breitere Auswahl an Aufgaben ausführen, von präziser Materialhandhabung und Stapelung bis hin zu komplexen Verpackungen und Qualitätsinspektionen. Dies reduziert das menschliche Fehler, erhöht die Produktionsgeschwindigkeit und verbessert die Sicherheit.

AI-gesteuerte Qualitätskontrolle: KI und maschinelles Lernen werden die Qualitätskontrolle revolutionieren. . KI-betriebene Systeme mit hochauflösenden Kameras und Sensoren können selbst die geringsten Defekte auf Blöcken sofort erkennen, wenn sie die Produktionslinie hinunter bewegen. Dies ermöglicht Echtzeitanpassungen am Prozess, um eine konsistente Qualität zu gewährleisten und Abfall zu minimieren.

Vorhersagewartung: Anstatt einen festen Wartungsplan zu befolgen, ermöglichen die KI- und Datenanalyse die Vorhersagewartung. Sensoren für Geräte überwachen die Leistung und sagen voraus, wann eine Komponente wahrscheinlich ausfällt, und ermöglicht eine proaktive Wartung, bevor ein kostspieliger Aufschlüsselung auftritt.

Nachhaltige Praktiken: Innovationen in der umweltfreundlichen Produktion

Abfallmaterial als Rohstoff: Die Forschung wird fortgesetzt, um die Verwendung von recycelten Materialien und industriellen Nebenprodukten zu erhöhen. Die Verwendung von Flugasche ist bereits häufig, aber zukünftige Innovationen können auch andere Abfallströme wie zerkleinertes Glas oder bestimmte Kunststofftypen einbeziehen, um hybride Materialien zu erstellen, die sowohl umweltfreundlich als auch leistungsstark sind.

Geringer Energieverbrauch: Zukünftige Pflanzen werden sich auf die Optimierung des Energieverbrauchs konzentrieren, insbesondere im energieintensiven Autoklavenprozess. Innovationen in der Kesseltechnologie und der Abwärmewiederherstellungssysteme werden entscheidend sein, um den Gesamtenergiebedarf einer Fabrik zu verringern.

Kohlenstoffneutrale Produktion: Das ultimative Ziel für die Branche ist es, die karbonneutrale Produktion zu erzielen. Dies könnte dazu beinhalten, erneuerbare Energiequellen zu verwenden, um die Anlage zu versorgen, die Kohlenstoffemissionen zu sequestieren und neue Rezepte zu entwickeln, die niedrigere Kohlenstoffbindungen verwenden.