03. Tilting, Schnittabschnitt Branchenkenntnisse

Wie stellen Hersteller mechanischer Geräte, die für das Kippen und Schneiden von Teilen der AAC -Produktionslinie erforderlich sind, während des Kippenprozesses sicher, dass der AAC -Block stabil bleibt, um Schäden zu vermeiden, die durch Vibrationen oder Versatz verursacht werden?

Um sicherzustellen, dass der AAC -Block (der sich möglicherweise auf die Speichereinheit der Audio -Codierungsdatei AAC oder eine Komponente in einem bestimmten Gerät bezieht, aber "AAC -Block" nicht spezifisch auf eine physische Entität im allgemeinen Kontext bezieht, basiert die folgende Antwort auf der Annahme, dass es sich um eine physikalische Komponente handelt, die durch den Einstieg, den Sie stellvertretend schädigen müssen.

1. Entwerfen Sie eine stabile Stützstruktur

Stärken Sie das Fundament: Stellen Sie sicher, dass die Grundstruktur, auf die sich der AAC -Block verlässt, stark und stabil ist und den verschiedenen während des Kippprozesses erzeugten Kräfte standhalten kann.

Lösung: Verwenden Sie professionelle Vorrichtungen (z. B. Klemmen, Verriegelungsschrauben usw.), um den AAC -Block fest an die Stützstruktur zu reparieren, um zu verhindern, dass sich er während des Kippens bewegen oder abfällt.

2. Verwenden Sie Schockabsorbing-Maßnahmen

Installieren Sie Stoßdämpferpads: Installieren Sie Stoßdämpferpads oder Stoßdämpfer zwischen dem AAC-Block und der Stützstruktur, um Vibrationen und Stoßdämpfer zu absorbieren, die während des Kippprozesses auftreten können.

Elastische Verbindung: Erwägen Sie, elastische Anschlüsse (wie Quellen, Gummi -Pads usw.) zu verwenden, um den AAC -Block und die Stützstruktur zu verbinden, um die Vibrationsübertragung weiter zu reduzieren.

3. Steuern Sie die Neigungsgeschwindigkeit und den Winkel

Langsame Neigung: Halten Sie während des Neigungsvorgangs eine langsame und stetige Geschwindigkeit bei, um die Auswirkungen durch scharfe Veränderungen zu vermeiden.

Begrenzen Sie den Neigungswinkel: Nach den Eigenschaften des AAC -Blocks und der Stabilität der Stützstruktur setzen Sie die Obergrenze des Neigungswinkels vernünftigerweise ein, um den Sicherheitsbereich zu übertreffen.

4. Überwachung und Anpassung in Echtzeit

Installieren Sie Sensoren: Installieren Sie Sensoren (wie Beschleunigungsmesser, Verschiebungssensoren usw.) am AAC -Block oder die Stützstruktur, um den Neigungsstatus in Echtzeit zu überwachen.

Automatisches Anpassungssystem: Kombinieren Sie Sensordaten, um ein automatisches Anpassungssystem zu entwerfen, um zeitnahe Maßnahmen zu ergreifen, um eine abnormale Neigung bei der Erkennung zu korrigieren.

5. Einhalten Sie Betriebsspezifikationen und Sicherheitsstandards

Zugbetreiber: Stellen Sie den Betreibern eine professionelle Schulung an, um sicherzustellen, dass sie die Merkmale, Betriebsspezifikationen und Sicherheitsvorkehrungen des AAC -Blocks verstehen.

Regelmäßige Wartungsinspektionen: Durchführen Sie regelmäßig Wartungsinspektionen im AAC -Block und deren Stützstruktur, um potenzielle Sicherheitsrisiken unverzüglich zu erkennen und umzugehen.

6. Umgang mit besonderen Situationen

Notfallplan: Entwickeln Sie Notfallpläne für verschiedene Notfallsituationen, die während der Neigung des AAC -Blocks auftreten können, um sicherzustellen, dass sie im Falle eines Unfalls schnell und effektiv reagiert werden können.

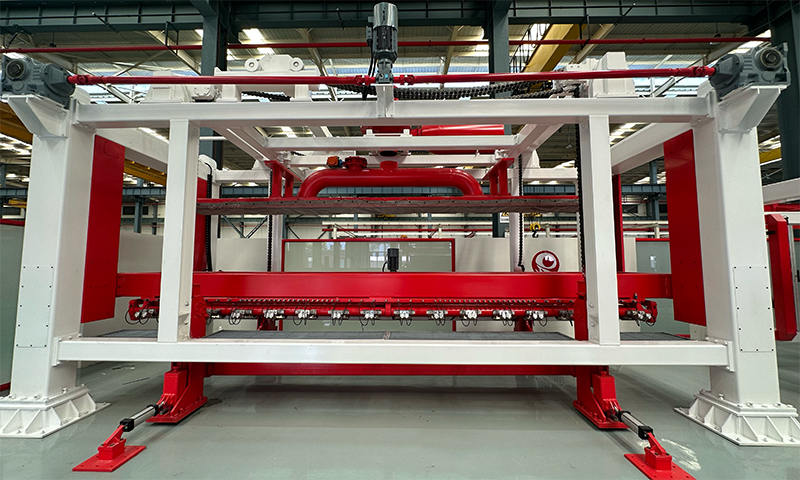

Wie können Lieferanten mechanischer Geräte, die für die Kipp- und Schneiden von Teilen der AAC-Produktionslinie benötigt werden, die tragende Struktur und den Förderband der Kippgeräte entwerfen, um AAC-Blöcken unterschiedlicher Größen und Gewichte zu standzuhalten und den Verschleißfestigkeit für den langfristigen Gebrauch zu gewährleisten?

Bei der Gestaltung der tragenden Struktur und des Förderbandes der Kippgeräte, um AAC-Blöcken (autoklavierte leichte Sandblockblöcke) aus verschiedenen Größen und Gewichten zu standhalten und den Verschleißfestigkeit für den langfristigen Gebrauch zu gewährleisten, müssen die folgenden Aspekte berücksichtigt werden:

1.. Tragende Strukturdesign

Anforderungen an die Festigkeit und Steifheit:

Die tragende Struktur muss in der Lage sein, dem maximalen Gewicht des AAC-Blocks und der dynamischen Belastung, die während des Transports erzeugt wird, standzuhalten. Während des Entwurfs sollte eine detaillierte mechanische Analyse durchgeführt werden, um sicherzustellen, dass die Struktur eine ausreichende Festigkeit und Steifheit aufweist.

Verwenden Sie hochfeste Materialien wie hochwertige Stahl- oder Legierungsmaterialien, um die Lagerkapazität der tragenden Struktur zu verbessern.

Multi-Point-Stützstruktur:

Ähnlich wie bei der Konstruktion des Plattenscheibens der flachen Fundamentgrube kann eine Mehrpunkt-Stützstruktur verwendet werden, um die Last zu zerstreuen und die Stabilität und Steifheit der tragenden Struktur zu verbessern.

Stellen Sie sicher, dass die Genauigkeit der Synchronisation zwischen den Stützpunkten zur Verhinderung struktureller Verzerrungen durch Asynchronität verhindern.

Anti-Fatigue-Design:

Da die Ausrüstung für lange Zeit laufen muss, sollte das Design der tragenden Struktur die Lebensdauer der Ermüdung berücksichtigen, um sicherzustellen, dass bei langfristiger Verwendung nicht ermüdungsfraktur auftritt.

Führen Sie regelmäßig Ermüdungstests und -wartung durch, um potenzielle Probleme rechtzeitig zu erkennen und zu reparieren.

2. Förderbanddesign

Auswahl der Bandbreite und Gürtelgeschwindigkeit:

Wählen Sie nach Größe und Gewicht des AAC -Blocks die entsprechende Förderriemenbreite und die Gürtelgeschwindigkeit aus. Die Bandbreite sollte breit genug sein, um sicherzustellen, dass der AAC -Block während des Getriebes nicht rutscht oder stecken bleibt.

Die Riemengeschwindigkeit sollte mäßig sein, um die Übertragungseffizienz zu gewährleisten und um Beschädigungen oder Instabilität des AAC -Blocks aufgrund einer übermäßigen Geschwindigkeit zu vermeiden.

Wear-resistente Materialauswahl:

Der Förderband sollte aus Materialien mit guter Verschleißfestigkeit wie hochfestem Gummi oder speziellen synthetischen Materialien bestehen. Diese Materialien können dem Verschleiß des AAC -Blocks am Förderband widerstehen und seine Lebensdauer verlängern.

Die Oberfläche des Förderbandes kann speziell behandelt werden, wie z. B. das Hinzufügen von Anti-Schlupf-Textur oder -beschichtung, um die Reibung mit dem AAC-Block zu erhöhen und ein Rutschen zu verhindern.

Spannungs- und Einstellmechanismus:

Entwerfen Sie einen angemessenen Spannungs- und Anpassungsmechanismus, um sicherzustellen, dass der Förderband während des Betriebs angemessene Spannungen beibehält. Dies hilft, den Verschleiß und die Entspannung des Förderbandes zu verringern und die Übertragungseffizienz zu verbessern.

3. Überlegungen zum allgemeinen Design

Antikorrosionsdesign:

Wenn die Ausrüstung in einer feuchten oder korrosiven Umgebung betrieben werden muss, sollten Antikorrosionsmaßnahmen für die tragende Struktur und den Förderband ergriffen werden. Beispielsweise sollten rostfreie Stahlmaterialien oder Antikorrosionsbeschichtungsbehandlung angewendet werden.

Sicherheitsschutz:

Sicherheitsschutzmaßnahmen sollten während des Entwurfs berücksichtigt werden, z. B. die Einstellung von Notstillschaltflächen, Leitplanken usw., um die Sicherheit der Betreiber zu gewährleisten.

Komfort der Wartung:

Das Design der tragenden Struktur und des Förderbandes sollte für die Wartung und Reparatur bequem sein. Zum Beispiel entwerfen Sie entfernbare Teile, Reservewartungsraum usw.

4. Langzeit-Verschleißfestigkeitsgarantie

Regelmäßige Wartung:

Überprüfen Sie regelmäßig die tragende Struktur und den Förderband, um abgenutzte oder beschädigte Teile unverzüglich zu erkennen und zu reparieren.

Reinigen Sie die Oberfläche des Förderbandes, um verbleibende AAC -Blockfragmente und Staub zu entfernen, um den Verschleiß am Förderband zu reduzieren.

Schmierung und Wartung:

Schmieren Sie regelmäßig die Teile, die Schmierung benötigen, um Reibung und Verschleiß zu verringern.

Walten Sie die Getriebeteile bei, um ihren normalen Betrieb zu gewährleisten und den Verschleiß zu verringern.

Ersatzteile Management:

Reservieren Sie die erforderlichen Ersatzteile und Tragen von Teilen, damit sie rechtzeitig ersetzt werden können, wenn sie ersetzt werden müssen, um Ausfallzeiten zu reduzieren.