04. Gruppierung vor dem Autoklavenabschnitt Branchenkenntnisse

Wie gewährleisten die Hersteller mechanischer Geräte, die für die Vorabendgruppierung in der AAC-Produktionslinie benötigt werden, die Genauigkeit der mechanischen Geräte während des Gruppierungsprozesses vor der Tank, einschließlich der Größenmessung, Formerkennung und Gruppierungsgenauigkeit der Lücken?

1. Messung von Blindgrößen

(1) Messgeräte mit hoher Präzision

Verwenden Sie hochpräzise Messwerkzeuge wie Drei-Koordinaten-Messgeräte, Laser-Scanner usw., die genaue Größendaten liefern können.

Kalibrieren Sie die Messgeräte regelmäßig, um die Genauigkeit der Messergebnisse zu gewährleisten.

(2) Auswahl der Messmethode

Wählen Sie die entsprechende Messmethode gemäß den Merkmalen und Anforderungen des Blankens aus. Beispielsweise können für großgrößte Leerzeichen nichtkontakte Messmethoden wie das Laserscannen verwendet werden. Für Dimensionen, die Genauigkeit an mehreren Dezimalstellen erfordern, sollten hochpräzise Kontaktmesswerkzeuge verwendet werden.

(3) Datenaufzeichnung und Analyse

Notieren Sie die Daten jeder Messung im Detail und führen Sie statistische Analysen durch, um potenzielle Messfehler rechtzeitig zu ermitteln und zu korrigieren.

2. Formerkennung

(1) Trajektorienmethode und Bildungsmethode

Verwenden Sie die Trajektorienmethode (Werkzeug -Tipp -Trajektorienmethode) oder die Formungsmethode (unter Verwendung der geometrischen Form des Formwerkzeugs) zur Formerkennung. Diese Methoden können die leere Form durch genaue Kontrolle der mechanischen Geräte genau erkennen.

Bei Verwendung dieser Methoden ist es erforderlich, die Stabilität und Genauigkeit der mechanischen Geräte zu gewährleisten, um Formerkennungsfehler zu vermeiden, die durch die Vibration oder den Verschleiß von Geräten verursacht werden.

(2) Bildverarbeitungstechnologie

Führen Sie die Bildverarbeitungstechnologie ein, erfassen Sie das Bild des Leerzeichens über eine Kamera und andere Geräte und verwenden Sie den Bilderkennungsalgorithmus, um die Form des Leerzeichens zu identifizieren. Diese Methode kann die Formmerkmale des Blankens schnell und genau identifizieren.

3. Gruppierungsgenauigkeit

(1) Intelligentes Gruppierungssystem

Entwickeln oder annehmen ein intelligentes Gruppierungssystem, das automatisch nach Größe und Formdaten des Blankens gruppieren kann. Stellen Sie die Genauigkeit und Effizienz der Gruppierung durch Algorithmusoptimierung und Datenanalyse sicher.

(2) Manuelle Überprüfung

Fügen Sie auf der Grundlage der automatisierten Gruppierung einen manuellen Überprüfungs -Link hinzu. Erfahrene Betreiber überprüfen die Gruppierungsergebnisse, um die Genauigkeit der Gruppierung sicherzustellen.

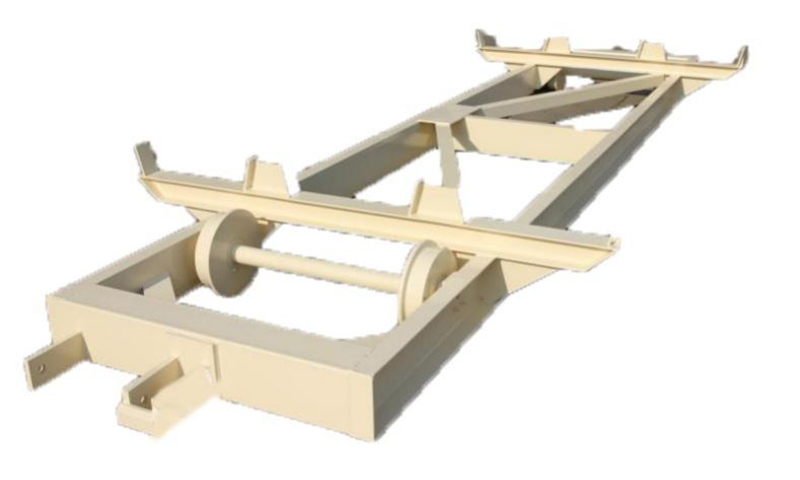

(3) Fixture -Design

Entwerfen Sie angemessene Anstrengungen, um die Stabilität und Zuverlässigkeit des Blankens während des Gruppierungsprozesses zu gewährleisten. Das Gerät sollte den Stabilitäts- und Zuverlässigkeitsanforderungen der Werkstückpositionierung erfüllen und über ausreichende tragende oder klemmende Festigkeit verfügen.

Wie kann der mechanische Gerätelieferant, der für die Gruppierung vor dem Karten in der AAC-Produktionslinie benötigt wird, die Stabilität und Zuverlässigkeit der mechanischen Geräte sicherstellen und die Auswirkungen der Ausfallzeit auf die Produktion vermeiden?

1. Design- und Fertigungsphase

Optimiertes Design:

Während der Entwurfsphase der mechanischen Geräte sollten die Leistungsanforderungen der Ausrüstung unter verschiedenen Arbeitsbedingungen und die verschiedenen Fehler und Ausfallformulare vollständig berücksichtigt werden. Durch ein angemessenes Design wird die Möglichkeit eines Gerätesausfalls während des Betriebs verringert.

Berücksichtigung von Faktoren wie Materialauswahl, strukturellem Design, Wanddicke von Teilen, Wärmebehandlung usw. Stellen Sie sicher, dass das Gerät während des Arbeitsprozesses ausreichend Festigkeit und Steifheit aufweist, um verschiedenen Belastungen und Lasten zu widerstehen.

Vermeiden Sie Konstruktionsfehler und Fehler, um die Möglichkeit eines Gerätesausfalls zu verringern.

Wählen Sie hochwertige Materialien und Teile aus:

Wählen Sie qualitativ hochwertige Materialien aus, die den nationalen Standards und Spezifikationen entsprechen, und stellen Sie sicher, dass wichtige Teile von seriösen Herstellern stammen, um ihre Qualität und Leistung zu gewährleisten.

Steuerung des Herstellungsprozesses:

Erstellen Sie strenge Verfahren für die Herstellungsprozesse und Inspektionsstandards, um sicherzustellen, dass die Verarbeitungsqualität jedes Teils den Anforderungen entspricht.

Stärken Sie die Qualitätskontrolle und -inspektion während des Produktionsprozesses, um die Herstellungsfehler umgehend zu entdecken und zu behandeln.

2. Wartung und Pflege

Regelmäßige Wartung und Pflege:

Verwalten und betreuen Sie die Geräte regelmäßig, überprüfen Sie den Betriebsstatus der Ausrüstung und entdecken Sie und entdecken Sie sie sofort und befassen Sie sie mit potenziellen Fehlern.

Ersetzen Sie schwer abgenutzte Teile und Zubehör, um sicherzustellen, dass die Ausrüstung in gutem Zustand ist.

Richtige Schmierung:

Wählen Sie die geeignete Schmieröl- und Schmiermethode gemäß der Arbeitsumgebung und den Anforderungen der Geräte aus, ersetzen Sie das Schmieröl regelmäßig und reinigen Sie den Öltank und den Ölkanal, um sicherzustellen, dass die Ausrüstung gut geschmiert ist.

3. Überwachung und Diagnose

Echtzeitüberwachung:

Überwachen Sie den Betriebsstatus der mechanischen Geräte in Echtzeit über verschiedene Sensoren wie Geschwindigkeit, Arbeitsstrom, Vibration, Anstieg der Lagertemperatur und andere Indikatoren.

Entdecken Sie abnormale Ausrüstungsbedingungen rechtzeitig, führen Sie Fehlerdiagnose und Frühwarnung durch und vermeiden Sie Ausfallzeiten.

Datenanalyse:

Analysieren Sie die Betriebsdaten der Geräte, finden Sie den Ausfallmodus der Geräte heraus, prognostizieren die Lebensdauer der Geräte und bieten eine Grundlage für die Wartung und den Austausch der Geräte.

Entdecken Sie potenzielle Probleme der Geräte durch Datenanalyse, optimieren und passen Sie das Design rechtzeitig an und verbessern Sie die Zuverlässigkeit der Geräte weiter.