Welche geeigneten Schweißmethoden können verwendet werden, um die Schweißhöhe angemessen zu kontrollieren, um die Schweißqualität zu verbessern?

Im Schweißverfahren ist die Kontrolle der Schweißhöhe einer der Schlüsselfaktoren, um die Schweißqualität sicherzustellen. Eine angemessene Schweißhöhe kann nicht nur die Festigkeit und Korrosionsbeständigkeit des geschweißten Gelenks verbessern, sondern auch die Gesamtleistung der Struktur optimieren und die Lebensdauer erweitern. Um dieses Ziel zu erreichen, ist es besonders wichtig, geeignete Schweißmethoden anzuwenden. In diesem Artikel werden verschiedene effektive Schweißmethoden und ihre Anwendungen zur Kontrolle der Schweißhöhe ausführlich eingeführt.

1. Multi-Layer-Multi-Pass-Schweißen

Mehrschicht-Mehrkassenschweißen ist eine Technologie, die üblicherweise für dickes Plattenschweißen verwendet wird. Durch Schweißen in Schichten und Pässen kann die Penetrationstiefe und Breite jeder Schweißschicht effektiv kontrolliert werden, wodurch eine übermäßige Schweißhöhe aufgrund der Wärmekonzentration während eines einzelnen Schweißens vermieden wird. Während des mehrschichtigen Multi-Pass-Schweißs muss der Schweißer die Schweißparameter jeder Schicht und jeden Durchgang genau einstellen, z. B. Schweißstrom, Spannung, Schweißgeschwindigkeit usw. gemäß der Dicke der Platte, der Schweißposition und der Eigenschaften des Schweißmaterials. Durch Schicht für Schicht wird schließlich eine gleichmäßige und stabile Schweißnaht gebildet, so dass die Schweißhöhe in einem angemessenen Bereich gehalten wird.

2. Schwungschweißen

Swing -Schweißen ist eine Schweißmethode, bei der während des Schweißverfahrens eine Schweißstange oder eine Schweißpistole horizontal geschwungen wird. Diese Schweißmethode kann die Schweißbreite erhöhen und die Schweißtiefe bis zu einem gewissen Grad steuern, wodurch die Schweißnahmehöhe eingestellt wird. Der Vorteil des Schwungschweißens besteht darin, dass es gleichmäßig Schweißwärme verteilen, die lokale Überhitzung reduzieren und das Risiko von Schweißrissen und Verformungen verringern kann. Darüber hinaus kann der Schweißer die Form und die überschüssige Höhe der Schweißnaht flexibel steuern, indem der Schweißer flexibel steuern kann, um den unterschiedlichen Schweißbedürfnissen und -standards zu decken.

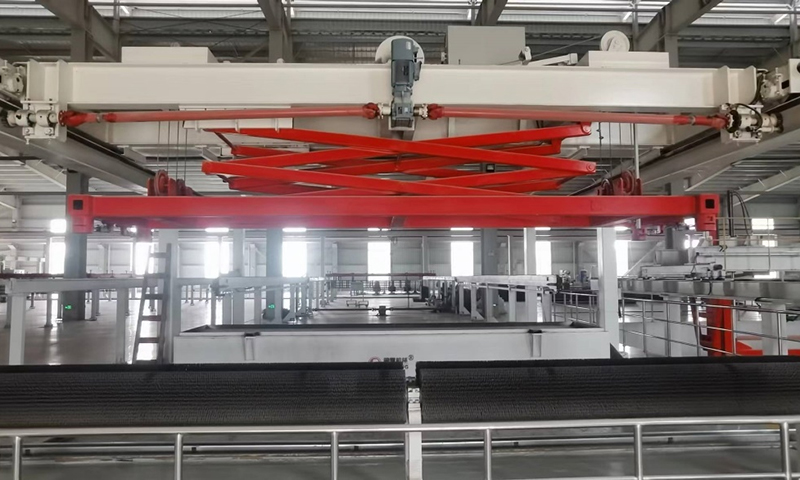

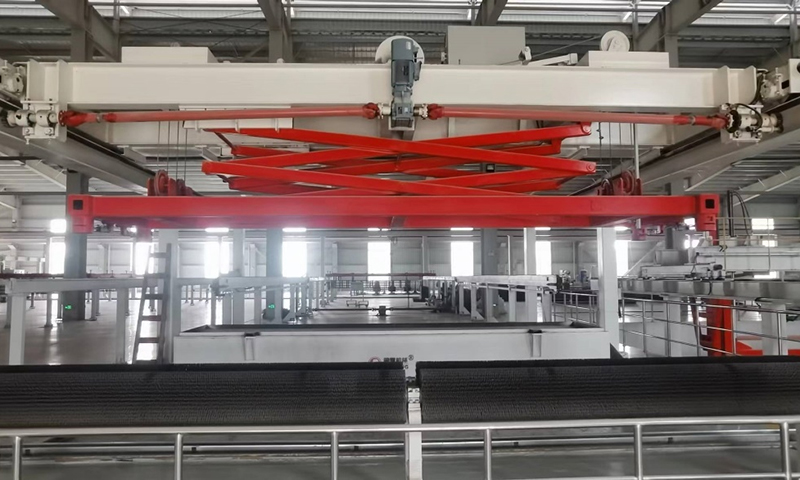

3.. Automatische Schweißtechnologie

Mit der kontinuierlichen Entwicklung der Automatisierungstechnologie wurden automatisierte Schweißgeräte in der industriellen Produktion weit verbreitet. Die automatisierte Schweißtechnologie kann eine präzise Kontrolle des Schweißverfahrens, einschließlich der Kontrolle der Schweißüberschusshöhe, durch voreingestellte Schweißverfahren und -parameter erreichen. Beispielsweise kann beim automatisierten TIG -Schweißen (Wolfram -Inertgasabschweißung) oder MIG/Mag -Schweißen (metallurgisches Gasabschweißen) das Schweißroboter eine präzise Schweißung gemäß dem festgelegten Pfad und den Parametern durchführen, um die Konsistenz und Stabilität der Schweißüberschusshöhe zu gewährleisten. Die automatisierte Schweißtechnologie verbessert nicht nur die Schweißeffizienz und -qualität, sondern verringert auch die Abhängigkeit vom Fähigkeitsniveau des Schweißers.

4. Wärmequelle konzentriertes Schweißen

Für einige Szenen, in denen die Schweißnahthöhe streng kontrolliert werden muss, kann das konzentrierte Schweißverfahren für Wärmequellen verwendet werden. Diese Methode optimiert die Konfiguration und Verteilung der Schweißwärmequelle, sodass die Schweißwärme auf den Schweißbereich konzentrierter wirkt, wodurch die thermischen Auswirkungen auf das umgebende Elternmaterial verringert werden. Das konzentrierte Schweißen der Wärmequelle kann nicht nur die Schweißnaht -Überschusshöhe verringern, sondern auch die Fusionsqualität und -festigkeit der Schweißnaht verbessern. Gemeinsame Wärmequellen konzentriertes Schweißverfahren umfassen High-Tech-Schweißtechnologien wie Laserschweißen und Elektronenstrahlschweißen.

5. Behandlung und Test nach dem Schweigen

Zusätzlich zur Auswahl einer geeigneten Schweißmethode sind die Behandlung und Tests nach der Schweiß auch wichtige Verbindungen zur Kontrolle der Schweißnaht-Überschusshöhe. Die Behandlung nach der Schweiß umfasst Schritte wie Schweißnahtreinigung und Mahlen. Durch Entfernen von Verunreinigungen und übermäßigen Überschusshöhe auf der Schweißoberfläche sind die Aussehenqualität und die dimensionale Genauigkeit der Schweißnaht sichergestellt. Gleichzeitig werden nicht zerstörerische Testtechnologien wie Ultraschalltests und Röntgenuntersuchungen verwendet, um die interne Qualität der Schweißnaht zu testen, um sicherzustellen, dass die Schweißnaht frei von Mängel wie Rissen und Poren ist. Diese Maßnahmen tragen dazu bei, Probleme im Schweißprozess umgehend zu erkennen und zu korrigieren und die Stabilität und Zuverlässigkeit der Schweißqualität zu verbessern.